注塑服务

First Mold 是注塑成型服务行业的佼佼者。我们拥有超过 10 年的制造经验,能帮助客户在生产过程中降低模具制造和成型成本。我们专业的模具设计、精密的加工能力、先进的设备和快速的周转,确保 First Mold 比其他公司做得更好。

什么是注塑成型?

注塑成型是一种 灵活 在制造过程中,熔融材料(如 工程级塑料、液态硅橡胶 (LSR)或 多材料复合材料)注入精密设计的模腔。冷却凝固后,材料形成模具形状,从而实现大批量生产质量稳定的定制零件。

作为全球注塑成型服务供应商,First Mold 在中国和墨西哥拥有双重制造中心。我们为初创企业、产品设计公司、原型开发商和大型企业提供从原型设计到批量生产的端到端解决方案。

如果您是注塑成型行业的新手,请单击''。什么是注塑成型?'了解更多基本知识。

我们提供的注塑成型技术类型

虽然许多人将注塑成型仅仅与塑料零件联系在一起,但其实这项技术涵盖了广泛的专业工艺,如塑料注塑成型、金属注塑成型、LSR 等。在 First Mold,我们提供以下 5 种注塑成型服务:

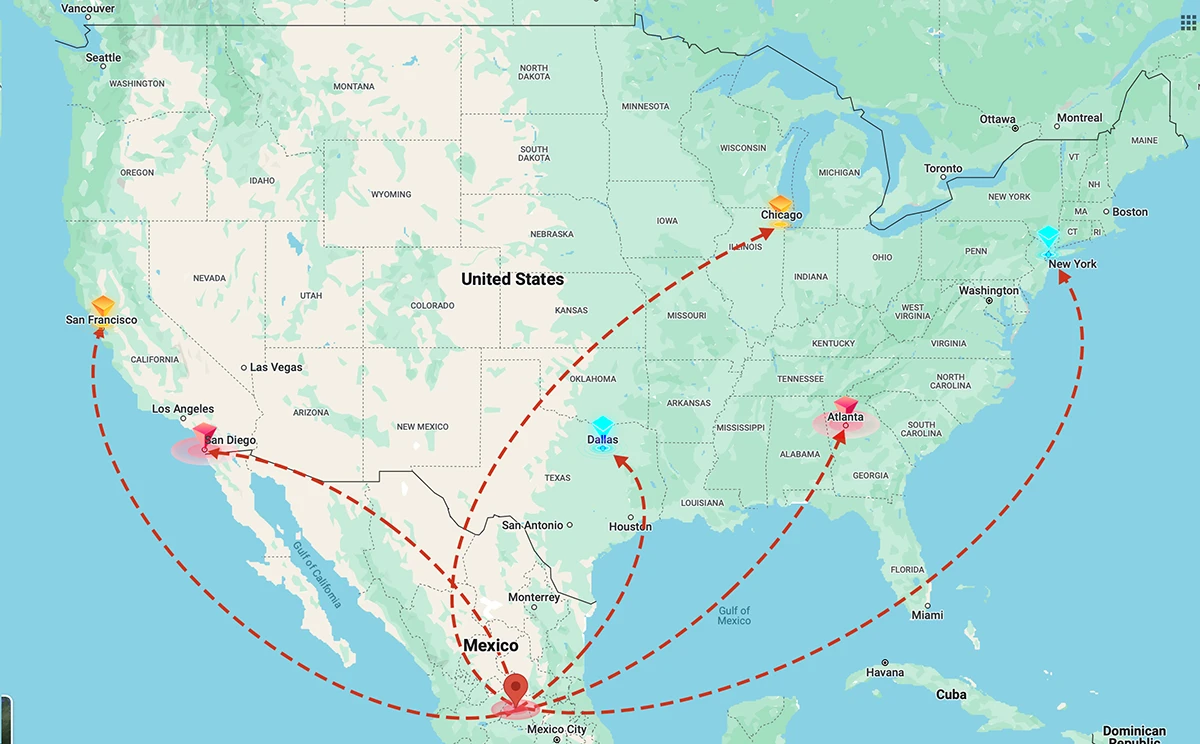

墨西哥为北美市场提供注塑成型服务

在过去的十年中,我们已经为 200 多家北美客户提供了经济高效的注塑成型解决方案,其中既有汽车一级供应商,也有医疗器械创新企业。随着我们在墨西哥西劳建立新的制造中心,我们现在可以向美国和加拿大提供符合 USMCA 标准的生产和免关税出口。无论您是需要原型快速模具还是大批量生产模具,我们以北美为中心的团队都能确保比传统离岸供应商快 30% 的交付速度。

与中国的工厂相比,我们在墨西哥的工厂为客户消除了两个关键风险:

- 低关税:利用 USMCA 原产地规则,绕过 301 条款关税。

- 本地化工程支持:现场 DFM 审查(英语/西班牙语),符合 ASTM/ISO 标准。

- 为北美客户提供的解决方案

定制注塑工作流程

定制注塑成型涉及复杂的工艺,但您只需将三维图纸上传到 First Mold 的在线注塑成型平台。

项目提交和报价审查

通过我们的在线门户提交您的设计文件(3D CAD、STEP 或 IGES),我们的团队将在 24 小时内分析您的注塑成型服务要求。

制造设计 (DFM) 分析

我们执行定制的 DFM 审查,以优化零件的几何形状、材料选择和模具设计,确保原型和大批量生产的成本效益。

设计审批和订单确认

在签发正式生产订单之前,最终确定零件规格(公差、表面光洁度)并批准注塑模具设计。

精密模具制造

数控加工和电火花加工工艺可制造高耐久性的钢模或铝模,并通过试运行验证,以确保稳定的零件质量。

质量控制与调整

每一批产品都要经过尺寸检测(坐标测量机)和材料测试,并根据需要进行实时调整,以达到医疗级或汽车级标准。

交付和后期制作支持

部件从中国或墨西哥工厂组装、表面处理(纹理/喷漆)并运往全球各地,还可选择工具维护和仓储服务。

我们的端到端注塑成型解决方案包括

- DFM

- 模具设计

- 材料选择

- 模具制造

- 试运行

- 质量控制

- 工具维护

- 工具维修

- 成型工艺

- 表面处理

- 纹理

- 后期处理

- 模具装配

- 包装

- 仓储

为什么选择我们作为您的零件制造供应商

丰富的经验

- 40 多名员工拥有 20 多年的注塑成型经验。

- 成功完成了十多个行业领域的部件注塑成型项目。

- 成功解决了无数具有挑战性的注塑成型问题。

先进设备

- 高精度模具加工中心,可实现微米级加工精度。

- 各种吨位的顶级注塑机,能够生产各种类型的产品。

- 完善的质量检测设备,确保最终零件的稳定性。

采用先进的质量控制

- 利用先进的坐标测量机和无损检测设备进行产品抽样检查或全面检查。

- 控制原材料和模具配件,从根本上管理产品的外观和结构。

- 监控和审查流程的每一个步骤,将错误率降至最低。

内部工具制造能力

- 我们拥有先进的设备,包括五轴加工中心、精密磨床和火花放电加工机。

- 我们的模具设计团队经验丰富,设计方案切实可行。

- 模具加工和装配中心采用高效的生产管理系统

45,000,000 +

每月零件产量

50 +

每月模具制作

0.005 毫米

模具公差

90-1000 T

注塑成型公差

| 项目 | 说明 | 项目 | 说明 |

| 部件最大尺寸: | 1600 毫米 x 1400 毫米 x 500 毫米 | 部件最小尺寸: | 1 毫米 x 1 毫米 x 5 毫米 |

| 使用的材料范围: | 200 多种类型,包括改性塑料材料 | 注塑模具交货时间: | 最快交付时间为一周 |

| 注塑成型周期: | 普通结构件 20 秒 | 模具和注塑部门: | 130 多名员工各司其职 |

在不同行业中的应用

从轻型汽车零部件到救生医疗器械,注塑成型技术广泛应用于汽车、航空航天、家电、消费品、医疗、电子、机器人等行业。作为可靠的注塑成型供应商,Firstmold 的服务主要应用于以下行业:

专为仪表板、ECU 外壳、储油罐和发动机罩下部件等设计。

驾驶舱控制器、无人机外壳和雷达罩等高强度阻燃部件

通过 ISO 13485 认证,生产手术工具、静脉注射接头、植入物外壳和给药部件。

超模压电动工具手柄、气动阀体和数控机床防护罩可耐油、冲击和重复应力。

制造具有先进电气性能的精密耐用电子零件。

用于化妆品、牙刷柄、防水剃须刀体等的符合人体工学的包装。

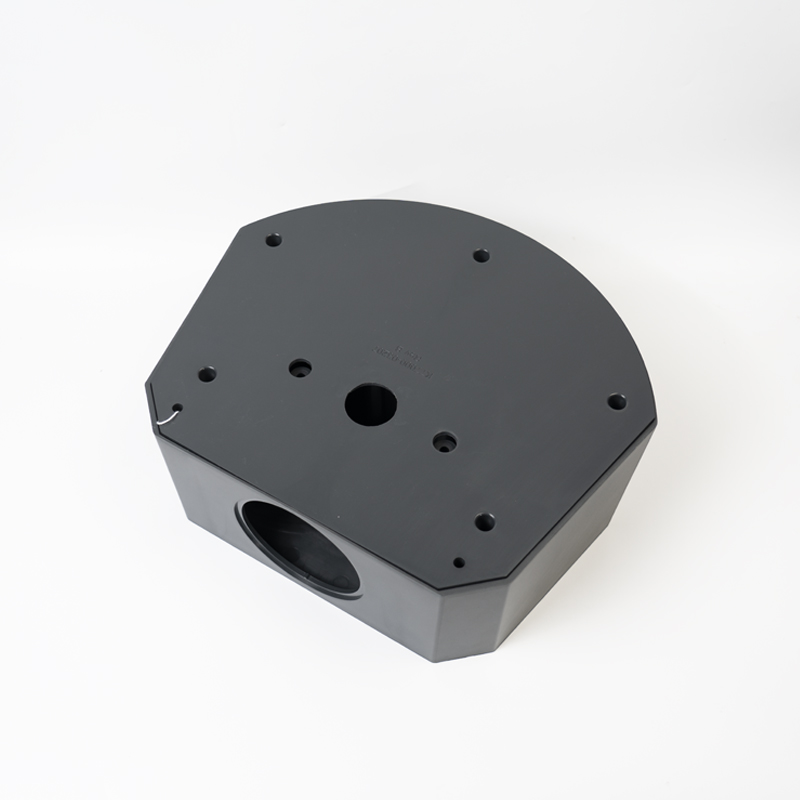

注塑成型案例

注塑成型材料

常见的注塑成型材料有 200 多种。其中包括通用塑料、工程塑料和高性能材料。

改性材料通过添加纤维、阻燃剂或调整分子结构,对基础材料进行优化。全球有超过 18,000 种商业改性材料,可满足不同情况下的性能要求。

产品设计师选择注塑成型材料的原则

- 根据功能需求选择材料特性:耐高温(PC、PEEK)、抗冲击(ABS)、透明(PC、PMMA)、轻质(PP)

- 考虑流动性和收缩率等加工参数,以确保成型精度。

- 优先使用具有成本效益和可回收的材料。对于受监管的行业(如医疗、食品),应使用经认证的食品级或可生物降解材料。

- PC+ABS

- PA+GF

- PP+EPDM

- PA+ABS

- POM+GF

- PEEK+CF

注塑件的定制表面处理

除了功能性能,正确的表面处理还能提升产品的美观度和耐用性。在 First Mold,我们将内部标准表面处理技术与 15 年以上的专业供应商网络相结合,提供符合您品牌愿景的纹理、颜色和涂层。无论您的零件是在中国还是在我们的墨西哥工厂成型,您都不会失望。

内部表面处理解决方案

标准表面处理(SPI A/B级)

- 模压纹理表面:VDI 3400 标准(如细纹、皮革花纹)。

- 抛光和光泽控制:实现 Ra 0.05μm 的镜面效果或哑光效果。

- 喷砂:粗糙度均匀(Ra 1.6-3.2μm),可增强涂料附着力或抓握力。

装饰技巧

- 移印:在曲面(医疗器械、工具手柄)上持久印制徽标/文字。

- 激光雕刻:序列号、认证(UL、ISO)的永久性标记。

合作伙伴增强型专业饰面

功能性涂料

- EMI/RFI 屏蔽:用于电子外壳的导电镍涂层。

- 抗指纹 (AF) 层和抗紫外线层:保护消费设备表面。

美容治疗

- 电镀:镀铬、镀镍或镀金的汽车饰件。

- 阳极氧化(金属嵌件):颜色稳定的铝制部件。

注塑成型 vs 3D 打印 vs CNC 加工:如何选择?

注塑成型、3D 打印和数控加工是生产塑料产品的常见工艺,而为每种工艺选择合适的服务提供商都有一定的原则。

选择注塑成型的 3 种关键情况:

批量生产需求

当订单超过 500 件时,注塑成型的单件成本可能只有 3D 打印的 1/10,而且随着批量增大,交付速度也会提高。

材料性能要求

耐高温(>120°C)或弹性体特性(如硅胶密封件)

品牌一致性

量产阶段的外观纹理(皮纹/哑光)和配色只有通过注塑模具才能达到 99% 的一致性。

| 系数 | 注塑成型 | 三维打印 | 数控加工 |

| 最佳批次 | 1,000 多件(钢模) | 1-100 件(原型/小批量生产) | 1-500 件 |

| 单位成本 | 廉价 | 中型 | 昂贵 |

| 材料选择 | 200 多种工程塑料/弹性体(ABS、PC、LSR 等) | 有限(主要是聚乳酸、树脂) | 有限塑料 |

| 准备时间 | 模具制作:7-30 天;批量生产:每 10,000 件需 1-3 天 | 无需模具,1-5 天交货 | 无需模具,3-10 天 |

| 精度 | ±0.1毫米,VDI 3400 纹理 | ±0.3毫米,图层标记需要后期处理 | ±0.05毫米,镜面抛光 |

| 可持续性 | 高(可回收材料,废物率 <5%) | 低(树脂不可回收,辅助材料废料 30%+) | 中型 |

注塑常见问题

如何选择合适的注塑成型服务提供商?

如何判断我的设计是否适合注塑成型解决方案?

注塑成型服务是否支持小批量生产?

从产品设计的角度看,如何降低未来注塑成型的成本?

同一种材料的不同颜色可以在同一订单中使用吗?

我们很高兴为您提供全面的注塑成型解决方案旨在释放创新设计潜力,同时提供量身定制的服务。为确保多色应用的最佳质量,我们的工艺包括象征性行政费用于材料过渡程序。这一标准操作措施可有效防止交叉污染,保持批次间的一致性,保障产品的完整性

.

我们的精密驱动注塑成型服务通过先进的色彩整合技术,提升视觉效果和功能性能。无论是创造自定义颜色渐变用于消费电子产品或实施医疗级分化协议我们将帮助您的创意团队实现以下目标

- 品牌对齐的半音和声色调恰到好处

- 对比度优化增强用户体验和合规可视性