定制注塑成型服务

全球一流品质,只需轻轻一点!我们熟练的注塑成型服务通过一站式解决方案为您搭建通往全球市场的桥梁。按需获得注塑原型和批量产品,最快只需 5 天。

什么是注塑成型服务

注塑成型是塑料零件最广泛使用的精密制造工艺。在生产过程中,塑料颗粒在注塑机中熔化,然后注入定制的塑料模具中。当熔化的塑料冷却凝固后,就得到了形状复杂的塑料部件。所有注塑工厂都根据这一原理提供服务。

定制注塑成型服务的主要优势在于其生产塑料产品的高效率和高成本效益,产品数量从几十件到几百万件不等。它适用于超过 95% 的工业领域,包括汽车和电子产品。

初创企业、产品设计公司、原型开发人员和大型企业都能获得注塑成型的产品,即使在 10,000 件的生产规模下也能保持 99.8% 的尺寸稳定性。客户还可获得全面的支持,如 DFM、材料选择和表面处理。

注塑成型解决方案的 4 个关键阶段

First Mold 是注塑成型服务领域值得信赖的品牌。我们知道如何将客户的设计转化为精确的现实;我们知道如何确保百万件大批量生产的稳定性。我们知道如何将客户的试错成本降至最低。为此,我们开发了垂直整合的定制塑料零件制造解决方案:

- 通过内部模具工厂与 90-1600 吨注塑机之间的无缝协调,我们的模具精度达到 ±0.0254 毫米(±0.001 英寸),无缺陷产出达到 99.5%。

- 我们专有的数字质量控制系统可实时监控 12 个关键工艺参数,将材料收缩率变化降至 0.15% 以内,消除批量风险。

- 无论是微型成型部件原型设计,还是复杂几何形状的扩展,我们的客户都能受益于 30% 更快的上市时间、80% 更少的设计迭代,以及 100% 零试运行交付首批产品。

这一经过验证的高效塑料零件制造系统建立在四个深度优化的核心阶段之上:

01.塑料模具设计

模具厂的模具设计决定了产品的形状、尺寸和精度。模具设计师的技能可以在质量和性能等方面塑造注塑件。

02.注塑模具制作

模具制造将模具设计图纸变成现实生活中的模具。模具公司的模具制造能力可以决定模具的使用寿命,也会影响产品的生产成本。

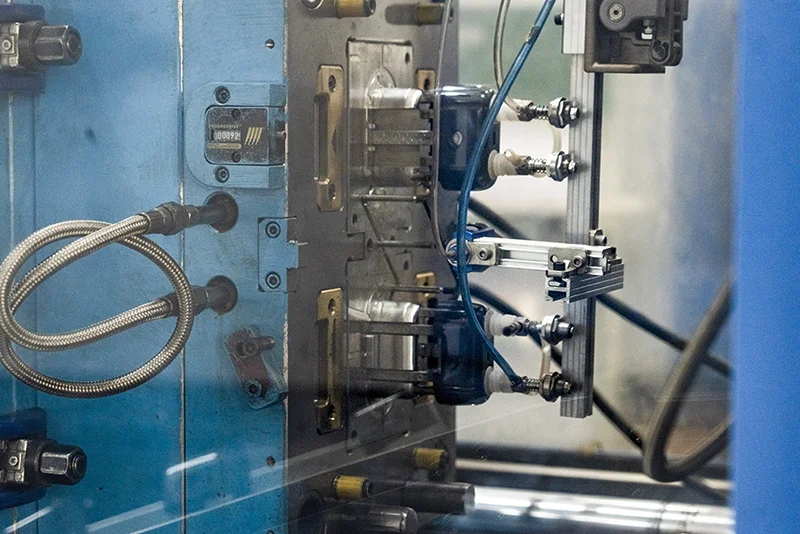

03.塑料成型生产

塑料原料在模具的帮助下变成您的产品。塑料成型厂对成型参数的控制能力决定了最终产品的质量好坏。

04.部件后处理

通过去除毛边、表面处理和组装零件,First Mold 可以使产品外观更美、性能更好,并满足客户定制和您的特殊要求。

First Mold 塑料成型服务的核心优势

可扩展的注塑成型服务

- 72 小时原型周转

- 50 多种工程材料

- 零设计锁定

精密塑料成型解决方案

- ±0.001 "模具公差

- 0.15% 收缩控制

- 500,000+ 次循环耐用性

注塑成型质量认证

- 99.5% 首次通过产量

- 全天候生产监控

- 100% 激光检测仪

久经考验的注塑专业技术

- 200,000+ 个成功周期

- 80% 设计迭代次数更少

- 零模具废品率

3,000,000 +

每月零件产量

50 +

每月模具制作

0.005 毫米

模具公差

90-1000 T

注塑成型公差

| 项目 | 说明 | 项目 | 说明 |

|---|---|---|---|

| 部件最大尺寸: | 1600 毫米 x 1400 毫米 x 500 毫米 | 部件最小尺寸: | 1 毫米 x 1 毫米 x 5 毫米 |

| 使用的材料范围: | 200 多种类型,包括改性塑料材料 | 注塑模具交货时间: | 最快交付时间为一周 |

| 注塑成型周期: | 普通结构件 20 秒 | 模具和注塑部门: | 130 多名员工各司其职 |

何时选择注塑成型?

- 批量可扩展性:10,000 个以上零件,周转期≤30 天

- 微公差:医疗/汽车行业最小 ±0.001 英寸

- 材料多样性:50 多种树脂(从 ABS 到 PEEK

- 单件成本低:60% 与 CNC 相比,在 10k 件的情况下可节省成本

注塑成型 vs 3D 打印 vs CNC 加工

| 标准 | 注塑成型 | 三维打印 | 数控加工 |

|---|---|---|---|

| 最佳使用案例 | 大批量生产(≥500 个零件) | 小批量原型(1-500 个零件) | 中批量复杂零件(500-5000 个零件) |

| 生产速度 | 30 天准备时间(包括模具),模具后每周 50k 件零件 | 1-5 天(无需工具) | 2-3 周(编程 + 加工) |

| 材料选择 | 50 多种工程级树脂(玻璃填充树脂、阻燃树脂等) | 10+ 种感光胶/尼龙 | 100 多种金属/塑料(受库存量限制) |

| 宽容 | ±0.001″-0.005″ (mold-dependent) | ±0.005″-0.01″(层粘附限值) | ±0.0005″-0.001″(刀具磨损影响一致性) |

| 可持续性 | 材料产量高(≥95%) | 15-25% 树脂废料 | 60-80% 废料的可回收性 |

针对特定行业的注塑成型解决方案

塑料零件是产品设计和制造中经济实惠且用途广泛的选择。在大多数情况下,选择最轻、最耐用和最具成本效益的材料来制造所需的产品是合理的。

注塑成型解决方案是一种高效的制造工艺,在各行各业开发高质量产品的过程中发挥着至关重要的作用。在众多工业应用中,注塑成型可使部件重量减轻达 50%,减少浪费,并能形成复杂形状和定制设计。无论是大批量生产、小批量生产还是原型开发,塑料产品注塑成型都能为消费品、汽车零件、医疗设备等提供经济高效的解决方案。

公差:密封面的 ±0.025 毫米 周期时间:用于大型结构件的 45s

| 类别 | 组件 |

|---|---|

| 动力系统 | 燃油导轨、涡轮增压器尼龙导管、传感器外壳、油泵齿轮、节气门体组件 |

| 电气化 | 电池模块外壳、电机端盖、充电端口盖、BMS(电池管理系统)外壳 |

| 内部/外部 | 智能门把手、空气动力学扰流板、隐藏式车门释放装置、空调通风口百叶窗 |

| 底盘 | 悬挂控制臂支架、制动踏板组件、轮拱衬里、转向柱护罩 |

| 电子产品 | 雷达安装支架、激光雷达传感器外壳、ECU(电子控制单元)外壳 |

表面处理:SPI A-2(Ra ≤0.025μm),用于流体通道

| 类别 | 组件 |

|---|---|

| 手术工具 | 腹腔镜夹钳、活检针轮毂、矫形钻导向器、牵引器手柄 |

| 药物输送 | 胰岛素笔剂量选择器、吸入器涡流室、自动注射器触发机制 |

| 诊断 | PCR 盒槽、离心管架、微流体芯片歧管 |

| 一次性用品 | 静脉导管鲁尔锁、采血管盖、手术巾扣件 |

| 可植入物 | 助听器外壳、人工耳蜗外壳、牙齿矫正器夹子 |

跌落测试:混凝土上 1.5 米(MIL-STD-810G)

| 类别 | 组件 |

|---|---|

| 移动设备 | 智能手机摄像头边框、SIM 卡托盘组件、触感按钮薄膜 |

| 音频 | TWS 耳机充电盒、扬声器格栅网罩、ANC 麦克风外壳 |

| 物联网硬件 | WiFi 路由器天线底座、智能手表传感器吊舱、RFID 标签外壳 |

| 连接器 | USB-C 端口护罩、IP68 防水接线盒、板对板互连器件 |

| 热管理 | 散热器风扇叶片、石墨烯填充热界面外壳 |

合规性:FAR 25.853 易燃性 | ASTM D4169 运输模拟

| 类别 | 组件 |

|---|---|

| 流体系统 | 液压阀芯、气动快速连接接头、燃油管路单向阀 |

| 结构 | 无人机手臂关节、卫星支架组件、机器人末端执行器手指 |

| 电气 | 接线端子绝缘子、耐电弧开关外壳、母线支撑夹具 |

| 高温 | 涡轮叶片根部垫片、废气再循环襟翼、轴承笼保持架 |

| 定制 | 包覆成型减震器、EMI/RFI 屏蔽外壳 |

可用于注塑成型服务的材料

First Mold 为各类塑料提供快速注塑成型服务,包括通用塑料、工程塑料、热固性塑料、改性塑料和增强塑料。我们可以提供材料证书,或从您指定的供应商处购买材料并提供购买证明。

塑料模制件表面处理选项

| 绘画 | $$ |

| 电镀 | $$$ |

| 阳极氧化 | $$$ |

| 丝网印刷 | $ – $$ |

| 移印 | $ – $$ |

| 激光雕刻 | $$ – $$$ |

| 抛光 | $ |

| 纹理 | $$ |

| 涂层 | $$ – $$$ |

- 推荐

为北美买家提供墨西哥注塑服务

如果您在北美,First Mold 强烈推荐您使用我们在墨西哥的注塑成型服务。墨西哥注塑工厂是 First Mold 的第二个生产基地。该工厂的强项是快速模具和快速注塑成型服务。由于其便利的地理位置,可以大大降低您的订单成本。

快速模具和快速注塑成型适用于批量生产前的设计验证,尤其适用于中小批量注塑成型生产需求。这些服务适用于所有地区,包括加拿大、美国和墨西哥。

最快交付时间:7 天

我们的 快速注塑 通过将先进的快速模具技术与墨西哥工厂的战略位置相结合,我们实现了行业领先的周转时间。通过优化模具制造流程和减少运输延误,我们可以在短短 7 天内交付高质量零件。这种效率不仅加快了您的产品进度,还大大降低了原型设计和小批量生产的成本。

塑料成型常见问题

塑料模具制作常见问题

标准注塑服务的生产周期有多长?

注塑成型服务的生产周期差别很大,主要取决于产品的复杂程度。

以一个简单的塑料文具夹为例。塑料模具设计需要 1-2 天,简单模具的生产需要 1-2 周。小批量塑料成型方案(如 1000 件)则需要 1-2 天。简单的质量检验和后处理需要几个小时到半天的时间。整个周期为 2-3 周。

但是,对于复杂的汽车发动机塑料进气歧管,精密模具的设计需要 2-3 个月,复杂模具的制造需要 3-6 个月。大批量注塑服务(如 30,000 件)则需要数周时间。全面质量检验和精细后处理各需要 1-2 周时间。整个周期可能需要 6-12 个月,甚至更长。

因此,简单产品的周期可以短至几周,而复杂产品的周期可以长达几个月。

哪些因素会影响注塑成型的成本?

影响注塑产品成本的因素主要有以下几个方面:

产品设计

复杂性: 形状、尺寸精度、功能要求越复杂,成本就越高,其中涉及模具制造、注塑成型工艺和材料选择。

结构设计: 壁厚和脱模设计会影响质量和生产率,合理的设计可以控制成本。

外观要求: 高质量的表面、颜色和装饰要求会增加成本。

霉菌因素

模具类型和质量: 型腔数量、材料和精度都会影响模具成本和生产率。

模具寿命和维护成本: 寿命短或维护成本高会增加成本。

注塑生产

材料成本 材料价格和损耗率是成本的重要组成部分。

生产批量和效率: 批量大小和生产效率对单位产品成本有很大影响。

后期处理和包装

后期处理费用: 加工技术和质量要求决定了后处理成本。

包装成本: 材料、设计、数量和方法都会影响包装成本。

如何在大规模注塑成型解决方案中管理产品的一致性?

在大批量生产的注塑成型过程中,我们公司通过以下方法确保产品的一致性:

原材料管理

1.作为一家优秀的注塑公司,First Mold 拥有固定的原材料供应商。

2.我们对每一批进厂的原材料都进行材料检测,并以科学的方式进行储存。

模具管理

1.First Mold 的模具设计和制造均受相关标准文件的控制,可确保关键工序的质量。

2.我们有自己的模具工厂。我们定期维护模具,以减少偏差。

注塑生产过程中的管理

1.我们严格控制流程变更。如果有任何变更,我们需要在采用前进行彻底验证。

2.我们在内部进行多次试模,以获得注塑机的最佳参数设置。此外,在生产过程中还有专人进行监控。

在产品设计过程中,我们应该考虑哪些因素?

产品设计师或设计公司在设计塑料产品时,可以考虑以下几点:

产品结构设计

脱模设计:您可以设置合理的脱模角度(外表面 0.5° - 1.5°,内表面 1° - 2°)。请尽量避免采用下切结构,并使用特殊的模具结构,如滑轨。

壁厚设计:尽可能保持壁厚均匀,最好在 1 毫米至 4 毫米之间。合理设计肋条(肋条厚度应为产品壁厚的 0.5 - 0.7 倍,高度适中),以避免出现冷却不均、沉痕、翘曲或变形等问题。

装配结构设计:设计装配结构时要考虑模具的可制造性和注塑的可行性,注意卡合尺寸、强度和脱模方向,以及装配间隙(约 0.1 - 0.3 毫米),以防止干涉或松动。

模具设计注意事项

分模线设计:选择产品的最大轮廓作为分模线,以确保开模后产品停留在移动侧,便于顶出,并减少分模线对产品外观的影响。

浇口设计:将闸门安装在产品壁厚较厚的区域。根据产品的外观和尺寸选择合适的浇口类型(如侧浇口、针浇口、浸没式浇口等)。正确确定浇口尺寸,避免出现短射或闪光等问题。

冷却系统设计:冷却通道的设计应靠近型腔表面并均匀分布,与型腔表面的距离约为 10 - 20 毫米。这样可确保产品冷却均匀,防止因冷却不均而产生内应力和变形。

材料选择和性能考虑因素

材料流动性:根据产品的形状和结构选择流动性合适的材料。熔体流动率 (MFR) 是一个很好的衡量标准。对于复杂或薄壁产品,应选择具有高流动性的 PP 或 PA 等材料。

材料收缩率:考虑材料的收缩率并预留收缩余量。不同的材料有不同的收缩率。例如,ABS 的收缩率在 0.4% 和 0.7% 之间。

材料的机械和化学特性:根据产品的使用环境和功能要求选择材料,考虑材料的强度、韧性、耐化学腐蚀性以及不同材料部件接触时的兼容性等因素。

我能否参观贵公司的工厂,了解工业部件注塑成型服务?

我们热忱欢迎您参观我们的工厂,并强烈建议您来参观我们的设备,以便更好地了解我们!

我们公司会有专门的同事全程陪同您参观。

您将从原材料检验区开始,依次参观模具设计室、数控模具制造车间、模具房、注塑生产车间、零件检验区等。这样,您就可以全面了解我们提供的工业零部件注塑成型服务。

当然,在每个车间,都有我们与客户签订保密协议的生产区域。这些区域不对公众开放。

您可以访问 https://firstmold.com/contact-us/ 提前了解如何前往我们公司。请提前与我们沟通具体的参观时间。First Mold 确保您有一个满意的参观体验。