Accueil / Services de fabrication / Service de moulage par injection / Service de moulage par injection de plastique

Service de moulage par injection de plastique sur mesure

Une qualité de classe mondiale, à portée de clic ! Notre service de moulage par injection de plastique qualifié vous permet d'accéder au marché mondial grâce à des solutions à guichet unique. Obtenez vos prototypes en plastique moulé à la demande et vos produits en vrac dans un délai de 5 jours.

Qu'est-ce que le service de moulage par injection de plastique ?

Le moulage par injection de plastique est le procédé de fabrication de précision le plus utilisé pour les pièces en plastique. Au cours de la production, des granulés de plastique sont fondus dans une machine de moulage par injection et injectés dans des moules en plastique personnalisés. Lorsque le plastique fondu refroidit et se solidifie, on obtient des pièces en plastique de forme complexe. Toutes les usines de moulage par injection fournissent des services basés sur ce principe.

Le principal avantage des services de moulage par injection sur mesure réside dans leur grande efficacité et leur rentabilité pour la production de produits en plastique, allant de quelques dizaines à des millions d'unités. Ils s'appliquent à plus de 95% de secteurs industriels, dont l'automobile et l'électronique.

Les start-ups, les sociétés de conception de produits, les développeurs de prototypes et les grandes entreprises peuvent tous obtenir des produits moulés par injection présentant une stabilité dimensionnelle de 99,8%, même à des échelles de production de 10 000 unités. Les clients bénéficient également d'une assistance complète, notamment en matière de DFM, de sélection des matériaux et de traitement de surface.

4 phases clés des solutions de moulage par injection

First Mold est un nom de confiance dans le domaine des services de moulage par injection de plastique. Nous savons comment traduire les conceptions de nos clients en une réalité précise ; nous savons comment assurer la stabilité des séries de production en millions d'unités. Nous savons comment minimiser les coûts d'essais et d'erreurs pour nos clients. Pour y parvenir, nous avons mis au point une solution de fabrication de pièces plastiques personnalisées intégrée verticalement :

- Grâce à une coordination parfaite entre nos usines de moules internes et nos machines de moulage par injection de 90 à 1600 tonnes, nous atteignons une précision de moulage de ±0,0254 mm (±0,001") et une production sans défaut de 99,51 TTP4T.

- Notre système numérique exclusif de contrôle de la qualité surveille 12 paramètres critiques du processus en temps réel, réduisant la variation du retrait du matériau à 0,15% près et éliminant les risques liés aux lots.

- Qu'il s'agisse de prototyper des composants micro-moulés ou de mettre à l'échelle des géométries complexes, nos clients bénéficient de 30% de délais de mise sur le marché plus courts, de 80% d'itérations de conception moins nombreuses et de 100% d'une livraison de zéro pilote pour le tout premier lot de production.

Ce système éprouvé de fabrication de pièces en plastique à haut rendement repose sur quatre phases fondamentales profondément optimisées :

01. Conception de moules en plastique

La conception du moule dans l'usine de moulage détermine la forme, la taille et la précision du produit. Les compétences des concepteurs de moules permettent de façonner les pièces moulées par injection en termes de qualité et de performance.

02. Fabrication de moules par injection

La fabrication de moules permet de transformer les dessins de conception des moules en moules réels. La capacité de fabrication de moules de l'entreprise peut déterminer la durée de vie du moule et influer sur le coût de production de vos produits.

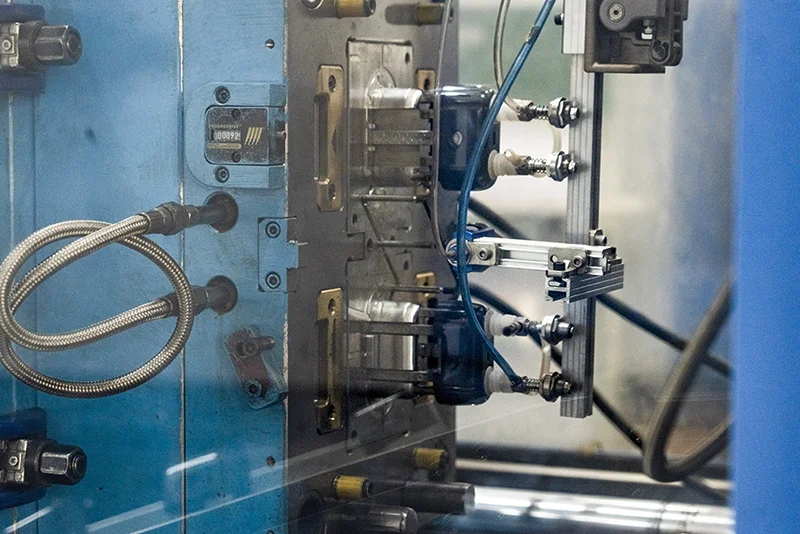

03. Production de moules en plastique

Les matières plastiques sont transformées en produits à l'aide de moules. La capacité de l'usine de moulage plastique à contrôler les paramètres de moulage peut déterminer la qualité des produits finaux.

04. Post-traitement des pièces

En éliminant les bavures, en réalisant des finitions de surface et en assemblant des pièces, First Mold peut améliorer l'aspect et les performances du produit et répondre à des exigences spécifiques et personnalisées.

Le point fort du service de moulage plastique de First Mold

Service de moulage par injection de matières plastiques modulable

- Délai d'exécution du prototype de 72 heures

- Plus de 50 matériaux d'ingénierie

- Zéro blocage de la conception

Solutions de moulage plastique de précision

- ±0.001" Tolérance du moule

- 0,15% Contrôle de la rétraction

- Durabilité à plus de 500 000 cycles

Qualité certifiée du moulage par injection

- 99,5% Rendement au premier passage

- Surveillance de la production 24 heures sur 24, 7 jours sur 7

- 100% Inspection laser

Une expertise éprouvée en matière de moulage par injection

- Plus de 200 000 cycles réussis

- 80% Moins d'itérations de conception

- Taux de rebut des moules nul

3,000,000 +

Production mensuelle de pièces

50 +

Fabrication de moules mensuels

0,005 mm

Tolérance de la moisissure

90-1000 T

Tolérance pour le moulage par injection

| Articles | Description | Articles | Description |

|---|---|---|---|

| Dimensions maximales des pièces : | 1600mm x 1400mm x 500mm | Dimensions minimales des pièces : | 1mm x 1mm x 5mm |

| Gamme de matériaux utilisés : | Plus de 200 types, y compris des matériaux plastiques modifiés | Moule à injection Délai d'exécution : | Le délai de livraison le plus rapide est d'une semaine |

| Cycle de moulage par injection : | 20 secondes pour les pièces structurelles ordinaires | Département de l'outillage et du moulage par injection : | Plus de 130 employés dans leurs rôles respectifs |

Quand choisir le moulage par injection plastique ?

- Évolutivité en volume : plus de 10 000 pièces avec un délai d'exécution ≤30 jours

- Micro-tolérances : Jusqu'à ±0,001" pour le médical et l'automobile

- Polyvalence des matériaux : plus de 50 résines, de l'ABS au PEEK

- Faible coût à l'unité : économies de 60% par rapport à la CNC à 10 000 unités

Pour les prototypes en plastique ou les besoins en faibles volumes (1-500 unités), explorez nos Services d'impression 3D et Services d'usinage CNC.

Moulage par injection plastique vs impression 3D vs usinage CNC

| Critères | Moulage par injection de plastique | Impression 3D | Usinage CNC |

|---|---|---|---|

| Meilleur cas d'utilisation | Production en grande série (≥500 pièces) | Prototypes de faible volume (1-500 pièces) | Pièces complexes en lots moyens (500-5k pièces) |

| Vitesse de production | Délai de 30 jours (y compris le moule), 50 000 pièces/semaine après le moule | 1-5 jours (pas d'outillage nécessaire) | 2-3 semaines (programmation + usinage) |

| Options de matériaux | Plus de 50 résines de qualité technique (remplies de verre, ignifugées, etc.) | 10+ photopolymères/nylons | 100+ métaux/plastiques (limité par la taille du stock) |

| Tolérance | ±0.001″-0.005″ (mold-dependent) | ±0.005″-0.01″ (limites d'adhérence de la couche) | ±0,0005″-0,001″ (l'usure de l'outil a un impact sur la cohérence) |

| Durabilité | Rendement élevé (≥95%) | 15-25% déchets de résine | 60-80% recyclabilité de la ferraille |

Solutions de moulage par injection de matières plastiques spécifiques à l'industrie

Les pièces en plastique constituent un choix abordable et polyvalent pour la conception et la fabrication de produits. Dans la plupart des cas, il est logique de choisir les matériaux les plus légers, les plus durables et les plus rentables pour créer les produits souhaités.

Le moulage par injection de plastique est un processus de fabrication très efficace qui joue un rôle essentiel dans le développement de produits de haute qualité dans toute une série d'industries. Dans de nombreuses applications industrielles, le moulage de plastique peut réduire le poids des composants jusqu'à 50%, produire moins de déchets et permettre la formation de formes complexes et de conceptions personnalisées. Qu'il s'agisse de production en grande série, de petites séries ou de développement de prototypes, le moulage par injection de produits en plastique offre des solutions rentables pour les biens de consommation, les pièces automobiles, les appareils médicaux et bien d'autres encore.

TolérancesLes surfaces d'étanchéité : ±0,025mm sur les surfaces d'étanchéité Durée du cycle: 45s pour les grandes pièces structurelles

| Catégorie | Composants |

|---|---|

| Groupe motopropulseur | Rails de carburant, conduits en nylon du turbocompresseur, boîtiers de capteurs, engrenages de la pompe à huile, ensembles de corps d'accélérateur |

| Électrification | Boîtiers de modules de batterie, embouts de moteurs, couvercles de ports de charge, boîtiers BMS (Battery Management System) |

| Intérieur/Extérieur | Poignées de porte intelligentes, spoilers aérodynamiques, mécanismes d'ouverture des portes cachés, grilles d'aération pour le chauffage, la ventilation et la climatisation. |

| Châssis | Supports de bras de contrôle de la suspension, Ensembles de pédales de frein, Doublures de passage de roue, Supports de colonne de direction |

| Électronique | Supports de montage pour radars, boîtiers pour capteurs LiDAR, boîtiers pour ECU (Electronic Control Unit) |

Finition de la surface: SPI A-2 (Ra ≤0,025μm) pour les canaux fluidiques.

| Catégorie | Composants |

|---|---|

| Outils chirurgicaux | Mâchoires de préhension pour laparoscopie, moyeux d'aiguilles à biopsie, guides de forage orthopédique, poignées d'écarteurs |

| Délivrance de médicaments | Sélecteurs de dose pour stylos à insuline, chambres à vortex pour inhalateurs, mécanismes de déclenchement pour auto-injecteurs |

| Diagnostics | Fentes pour cartouches PCR, Supports pour tubes de centrifugeuse, Collecteurs pour puces microfluidiques |

| Produits à usage unique | Luer locks pour cathéters IV, bouchons pour tubes de prélèvement sanguin, attaches pour champs opératoires |

| Implables | Boîtiers d'appareils auditifs, boîtiers d'implants cochléaires, clips pour aligneurs dentaires |

Test de chute: 1,5 m sur du béton (MIL-STD-810G)

| Catégorie | Composants |

|---|---|

| Appareils mobiles | Cadres de caméras de smartphones, Assemblages de plateaux SIM, Membranes de boutons tactiles |

| Audio | Etuis de charge pour écouteurs TWS, grilles de haut-parleurs, boîtiers de microphones ANC |

| Matériel IdO | Socles d'antennes de routeurs WiFi, boîtiers de capteurs pour Smartwatch, boîtiers d'étiquettes RFID |

| Connecteurs | Cache-port USB-C, boîtes de jonction étanches IP68, interconnexions carte à carte. |

| Gestion thermique | Pales de ventilateur de dissipateur thermique, boîtiers d'interface thermique remplis de graphène |

Conformité: FAR 25.853 inflammabilité | ASTM D4169 simulation d'expédition

| Catégorie | Composants |

|---|---|

| Systèmes de fluides | Distributeurs hydrauliques, Raccords rapides pneumatiques, Clapets anti-retour pour conduites de carburant |

| Structurel | Articulations de bras de drones, assemblages de supports de satellites, doigts d'effecteurs de robots |

| Électricité | Isolateurs de borniers, Boîtiers d'interrupteurs résistants à l'arc, Colliers de support de barres omnibus |

| Haute température | Entretoises de pied d'aube de turbine, Volets de recirculation des gaz d'échappement, Supports de cage de roulement |

| Sur mesure | Amortisseurs de vibrations surmoulés, boîtiers blindés EMI/RFI |

Cas de moulage par injection de plastique

Découvrez les capacités du service de moulage par injection plastique de First Mold pour les pièces personnalisées grâce à nos études de cas complètes.

- Diverses applications industrielles

- Capacité de géométrie complexe

- Solutions de production évolutives

Matériaux disponibles pour les services de moulage par injection de plastique

First Mold propose un service rapide de moulage par injection de tous les types de plastiques, y compris les plastiques à usage général, les plastiques techniques, les plastiques thermodurcissables, les plastiques modifiés et les plastiques renforcés. Nous pouvons fournir des certifications de matériaux ou acheter des matériaux auprès de vos fournisseurs désignés et fournir une preuve d'achat.

Pièces moulées en plastique Options de finition

| Peinture | $$ |

| Placage électrolytique | $$$ |

| Anodisation | $$$ |

| Sérigraphie | $ – $$ |

| Tampographie | $ – $$ |

| Gravure au laser | $$ – $$$ |

| Polissage | $ |

| Texture | $$ |

| Revêtement | $$ – $$$ |

- Recommandé

Services mexicains de moulage par injection de plastique pour les acheteurs nord-américains

Si vous êtes en Amérique du Nord, First Mold vous recommande vivement ses services de moulage par injection au Mexique. L'usine de moulage par injection au Mexique est la deuxième base de production de First Mold. Le point fort de l'usine réside dans les services d'outillage et de moulage par injection rapides. Grâce à sa situation géographique avantageuse, elle peut réduire considérablement le coût de vos commandes.

L'outillage rapide et le moulage par injection rapide conviennent à la validation de la conception avant la production en série, en particulier pour les besoins de production de moulage par injection en petits et moyens volumes. Ces services s'appliquent à toutes les régions, y compris le Canada, les États-Unis et le Mexique.

Délai de livraison le plus court : 7 jours

Notre moulage par injection rapide obtient des délais d'exécution inégalés dans l'industrie en combinant une technologie avancée d'outillage rapide avec l'emplacement stratégique de notre usine de Mexico. En optimisant le processus de fabrication des moules et en réduisant les délais de transport, nous pouvons livrer des pièces de haute qualité en 7 jours seulement. Cette efficacité permet non seulement d'accélérer le calendrier de production, mais aussi de réduire considérablement les coûts de prototypage et de production en petites séries.

FAQ sur le moulage plastique

FAQ sur la fabrication de moules en plastique

Quelle est la durée du cycle de production des services standard de moulage par injection de plastique ?

Le cycle de production des services de moulage par injection de plastique varie considérablement, principalement en fonction de la complexité des produits.

Prenons l'exemple d'une simple pince à papier en plastique. La conception du moule en plastique prend 1 à 2 jours, et la production du moule simple 1 à 2 semaines. Pour une solution de moulage en plastique de faible volume (par exemple, 1000 pièces), il faut compter 1 à 2 jours. L'inspection simple de la qualité et le post-traitement prennent de quelques heures à une demi-journée. Le cycle global est de 2 à 3 semaines.

Toutefois, pour un collecteur d'admission complexe en plastique d'un moteur de voiture, la conception du moule de précision prend 2 à 3 mois, et la fabrication du moule complexe 3 à 6 mois. Pour un service de moulage par injection en grande série (par exemple, 30 000 pièces), il faut plusieurs semaines. L'inspection complète de la qualité et le post-traitement élaboré prennent chacun 1 à 2 semaines. Le cycle total peut durer de 6 à 12 mois, voire plus.

Ainsi, le cycle des produits simples peut être aussi rapide que quelques semaines, tandis que celui des produits complexes peut durer plusieurs mois.

Quels sont les facteurs qui vont influer sur le coût du moulage par injection de plastique ?

Les facteurs qui influencent le coût des produits moulés par injection se situent principalement dans les domaines suivants :

Conception du produit

La complexité : Plus la forme, la précision dimensionnelle et les exigences fonctionnelles sont complexes, plus le coût est élevé, ce qui implique la fabrication du moule, le processus de moulage par injection et la sélection des matériaux.

Conception structurelle : l'épaisseur des parois et la conception du démoulage affectent la qualité et la productivité, une conception raisonnable permet de contrôler les coûts.

Exigences en matière d'apparence : les exigences de haute qualité en matière de surface, de couleur et de décoration augmenteront les coûts.

Facteurs de moisissure

Type et qualité des moules : le nombre de cavités, les matériaux et la précision influent sur le coût et la productivité du moule.

Durée de vie des moules et coûts d'entretien : une courte durée de vie ou des coûts d'entretien élevés augmenteront les coûts.

Production de moulage par injection

Coût des matériaux : Le prix des matériaux et le taux de perte constituent une part importante du coût.

Taille et efficacité des lots de production : la taille des lots et l'efficacité de la production ont une incidence significative sur le coût unitaire du produit.

Post-traitement et conditionnement

Coûts de post-traitement : la technologie de traitement et les exigences de qualité déterminent les coûts de post-traitement.

Coûts d'emballage : les matériaux, la conception, la quantité et la méthode ont une incidence sur le coût de l'emballage.

Comment gérer l'homogénéité des produits dans le cadre d'une solution de moulage par injection de plastique à grande échelle ?

Notre société assure la cohérence du produit pendant le moulage par injection de plastique pour la production de grands volumes grâce aux méthodes suivantes :

Gestion des matières premières

1. En tant qu'excellente entreprise de moulage par injection, First Mold a des fournisseurs de matières premières fixes.

2. Nous effectuons des tests sur chaque lot de matières premières entrant dans l'usine et les stockons de manière scientifique.

Gestion des moisissures

1. La conception et la fabrication des moules chez First Mold sont contrôlées par des documents normatifs pertinents, ce qui permet de garantir la qualité des processus clés.

2. Nous disposons de notre propre atelier de moulage. Nous entretenons régulièrement les moules afin de réduire les écarts.

Gestion de la production de moulage par injection de plastique

1. Nous contrôlons strictement les changements de processus. S'il y a des changements, nous devons procéder à une vérification approfondie avant de les adopter.

2. Nous procédons à de multiples essais de moulage en interne afin d'obtenir les paramètres optimaux pour la machine de moulage par injection. En outre, du personnel spécialisé est chargé de la surveillance pendant la production.

Quels sont les facteurs à prendre en compte lors de la conception d'un produit ?

Lorsque les concepteurs de produits ou les entreprises de conception conçoivent des produits en plastique, vous pouvez tenir compte des points suivants :

Conception structurelle des produits

Conception du démoulage : Vous pouvez définir des angles de dépouille raisonnables (0,5° - 1,5° pour les surfaces extérieures, 1° - 2° pour les surfaces intérieures). Dans la mesure du possible, évitez les structures en contre-dépouille et utilisez des structures de moule spéciales telles que des glissières.

Conception de l'épaisseur de la paroi : L'épaisseur de la paroi doit être aussi uniforme que possible, idéalement entre 1 et 4 mm. Concevoir les nervures de manière raisonnable (l'épaisseur des nervures doit être de 0,5 à 0,7 fois l'épaisseur de la paroi du produit, avec une hauteur modérée) afin d'éviter des problèmes tels qu'un refroidissement inégal, des marques d'enfoncement, un gauchissement ou une déformation.

Conception de la structure d'assemblage : Tenir compte de la fabricabilité du moule et de la faisabilité de l'injection lors de la conception des structures d'assemblage, en prêtant attention aux dimensions d'encliquetage, à la résistance et à la direction de démoulage, ainsi qu'aux écarts d'assemblage (environ 0,1 à 0,3 mm) afin d'éviter les interférences ou le relâchement.

Considérations relatives à la conception des moules

Conception du plan de joint : Choisir le contour le plus large du produit comme plan de joint pour s'assurer qu'après l'ouverture du moule, le produit reste sur le côté mobile pour faciliter l'éjection et réduire l'impact des plans de joint sur l'apparence du produit.

Conception de la porte : Positionner le portillon dans les zones où l'épaisseur de la paroi du produit est plus importante. Sélectionnez un type de portillon approprié (par exemple, portillon latéral, portillon à broches, portillon immergé, etc.) en fonction de l'aspect et de la taille du produit. Déterminez correctement la taille du portillon afin d'éviter les problèmes tels que les coups courts ou le flash.

Conception du système de refroidissement : Concevoir des canaux de refroidissement proches de la surface de la cavité et uniformément répartis, à une distance d'environ 10 à 20 mm de la surface de la cavité. Cela permet d'assurer un refroidissement uniforme du produit et d'éviter les tensions internes et les déformations causées par un refroidissement inégal.

Sélection des matériaux et considérations relatives aux performances

La fluidité des matériaux : Choisissez des matériaux ayant une bonne fluidité en fonction de la forme et de la structure du produit. Le débit de matière fondue (MFR) est une bonne mesure. Pour les produits complexes ou à parois minces, choisissez des matériaux comme le PP ou le PA à haute fluidité.

Taux de rétrécissement du matériau : Tenez compte du taux de rétrécissement du matériau et prévoyez une marge pour le rétrécissement. Les taux de retrait varient d'un matériau à l'autre. Par exemple, le taux de retrait de l'ABS se situe entre 0,4% et 0,7%.

Propriétés mécaniques et chimiques des matériaux : Choisir les matériaux en fonction de l'environnement d'utilisation du produit et des exigences fonctionnelles, en tenant compte de facteurs tels que la résistance des matériaux, la ténacité, la résistance à la corrosion chimique et la compatibilité lorsque des pièces de matériaux différents entrent en contact.

Puis-je visiter vos installations pour voir le service de moulage par injection de plastique pour les pièces industrielles ?

Nous vous invitons chaleureusement à visiter notre usine et nous vous encourageons vivement à venir voir nos équipements pour mieux les comprendre !

Des collègues dévoués de notre entreprise vous accompagneront tout au long de la visite.

Vous commencerez la visite par la zone d'inspection des matières premières, puis vous visiterez le bureau de conception des moules, l'atelier de fabrication des moules à commande numérique, la maison des moules, l'atelier de production de moulage par injection, la zone d'inspection des pièces, etc. Vous pourrez ainsi vous faire une idée complète des services de moulage par injection de pièces industrielles que nous proposons.

Bien entendu, dans chaque atelier, il existe des zones de production pour lesquelles nous avons signé des accords de confidentialité avec nos clients. Ces zones ne sont pas ouvertes au public.

Vous pouvez consulter la page https://firstmold.com/contact-us/ pour savoir à l'avance comment vous rendre à notre entreprise. Nous vous prions également de nous communiquer à l'avance l'heure précise de votre visite. First Mold veille à ce que votre visite soit satisfaisante.