Accueil / Services de fabrication / Service de moulage par injection / Service de surmoulage

Processus de surmoulage | Fabrication de précision multi-matériaux

Une technique de moulage par injection en deux étapes pour combiner des plastiques rigides avec des revêtements souples et durables. La fabrication de moules de précision et la production de surmoulage de haute qualité de First Mold sont hautement reconnues dans le monde entier.

Qu'est-ce que le surmoulage ?

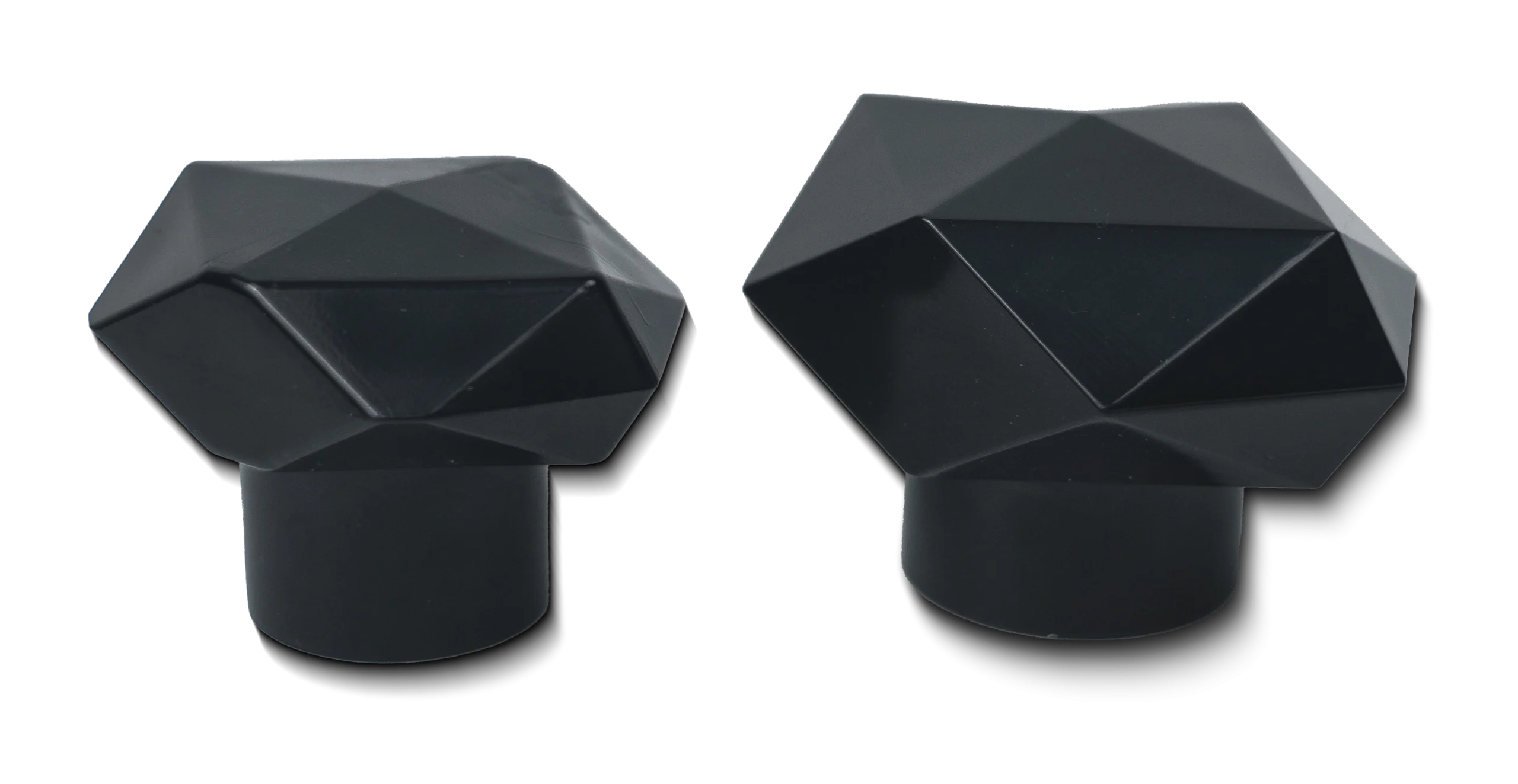

Dans la conception de produits, certains de vos produits peuvent comporter un matériau souple (tel que le TPE, le silicone ou le caoutchouc) enveloppant un matériau de base (plastique dur ou métal). Cela permet d'améliorer la prise en main, d'empêcher le glissement ou d'améliorer l'apparence. Ces produits sont assez courants, comme les manches d'outils, les poignées de brosse à dents et les étuis de téléphone. Leur production nécessite généralement un processus de surmoulage.

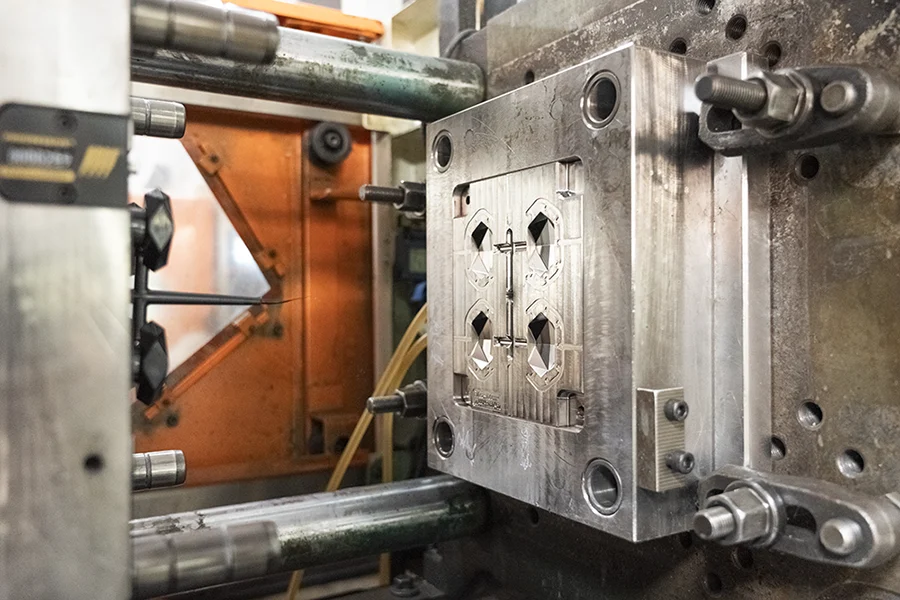

Le surmoulage consiste à utiliser deux matières plastiques différentes, injectées séparément dans une machine de moulage par injection. Après le premier moulage dans une série de moules, le produit est retiré et placé dans une autre série de moules pour le second moulage par injection. Le surmoulage nécessite donc généralement deux jeux de moules.

Plus de poignées glissantes - Coller, sceller, protéger avec le surmoulage

First Mold est le leader de l'industrie du moulage par injection grâce à ses capacités étendues. Le surmoulage est l'une de nos spécialités éprouvées. Nous résolvons les problèmes de surmoulage difficiles tels que :

Correction des défauts de production

- Décollement : Le matériau souple se détache facilement en raison d'une adhérence insuffisante avec le substrat dur.

- Flash : L'excès de matériau crée des bords rugueux, ce qui augmente les coûts de finition.

- Marques d'évier : Un refroidissement inégal provoque des bosses en surface, ce qui nuit à l'esthétique et à la durabilité.

- Laboratoire de matériaux : Test de plus de 300 paires de matériaux, rapports de compatibilité.

- Moules de précision : le contrôle de la température à ±0,5°C permet d'éviter les bavures.

- Contrôle de la pression en temps réel : Ajustement automatique de la pression pour éviter les marques d'enfoncement.

Remédier aux écueils de la conception

- Epaisseur de paroi contradictoire : Les couches dures trop épaisses provoquent des fissures dans les matériaux mous ; les couches trop peu épaisses manquent de résistance.

- Lignes de séparation visibles : Le débordement de plastique fondu au niveau de la surface d'obturation nuit à l'esthétique du produit.

- Examens DFM rapides : Obtenez des conseils sur l'épaisseur des parois dans les 48 heures.

- Positionnement breveté du moule : <0.02mm error between base and overmold.

- Plans de joint cachés : Des solutions sans faille pour les appareils électroniques et médicaux.

Applications de surmoulage et études de cas

Les usines de moulage par injection utilisent le surmoulage dans un large éventail d'industries.

| L'industrie | Produits représentatifs | Principaux avantages |

| Dispositifs médicaux | Poignées d'instruments chirurgicaux, composants de prothèses, connecteurs de cathéters, pistons de seringues | Biocompatibilité (ISO 10993), Résistance chimique, Conformité à la stérilisation renforcée (FDA/CE) |

| Automobile | Poignées de volant, modules d'airbag, coques de siège légères, boîtiers de batterie | 40-50% réduction du poids, amortissement des vibrations (SAE J1475), retardateur de flamme (UL94 V-0) |

| Électronique grand public | Etuis de téléphone, Etuis de chargement d'écouteurs, Poignées de manettes de jeux, Bracelets de montres intelligentes | Antidérapant et absorption des chocs, étanchéité IP68, esthétique multicolore sans couture |

| Industrie et outils | Poignées d'outils électriques, manchons antidérapants pour clés, boîtiers d'instruments de précision | Amélioration de la résistance aux chocs 300%, Conformité MIL-STD-810G, Réduction de la fatigue ergonomique |

Études de cas :

Défi

Les chutes fréquentes provoquent des fissures dans les boîtiers des écouteurs TWS. Le taux de réclamation des utilisateurs est de 23%.

Solution

Coque intérieure en PC dur et surmoulage TPU absorbant les chocs

Traitement de surface

Texture mate semblable à celle de la peau, fini résistant aux empreintes digitales

Résultats

Une marque mondiale de smartphones figurant dans le top 3 a réduit ses coûts de réparation après-vente de 41%

Combinaisons de matériaux pour la technologie du surmoulage

La technologie du surmoulage est un paradigme de la fabrication intégrée multi-matériaux dans la production industrielle, avec diverses options d'association de matériaux. First Mold résume comme suit les stratégies de combinaison de matériaux pour le surmoulage :

Synergie fonctionnelle

Par exemple : la combinaison du polypropylène (PP) et des élastomères SEBS tire parti de l'enchevêtrement des chaînes moléculaires pour éliminer les adhésifs, tout en assurant la résistance à la stérilisation aux rayons gamma (dose de 25 kGy) pour les poignées de qualité médicale.

Amélioration des performances

ex : Les composites élastomères Nylon (PA66)-TPV présentent une résistance exceptionnelle à la corrosion par les huiles/acides et un frottement ultra-faible (μ=1,2). Ils sont idéaux pour les boîtiers de batterie haute tension des véhicules électriques.

Innovation durable

Le TPE biosourcé fusionné avec des substrats en PLA offre des solutions entièrement biodégradables. En réduisant les émissions de carbone de 50%, il répond aux exigences de compostabilité industrielle de la norme EN 13432, ce qui révolutionne les systèmes d'éco-emballage.

| Substrat | Surmoulage | Applications typiques | Normes de certification |

| PP | TPE/SEBS | Poignées médicales, poignées d'outils | ISO 10993, FDA 21 CFR |

| ABS | TPU | Etuis de téléphone, bracelets de smartwatch | IEC 60529, RoHS |

| PC | Caoutchouc de silicone liquide (LSR) | Boutons transparents pour l'automobile, sucettes pour bébés | IATF 16949, LFGB |

| Nylon (PA6/PA66) | VPT | Boîtiers de batterie automobile, engrenages industriels | UL94 V-0, MIL-STD-810G |

| PBT | TPE renforcé de fibres de verre | Poignées d'outils électriques, connecteurs | EN 61340, IEC 60695 |

| PEEK | Caoutchouc fluorocarboné (FKM) | Capteurs aérospatiaux, implants médicaux | ISO 13485, AS9100 |

| Inserts métalliques | TPE/TPU | Poignées d'outils électriques, dispositifs médicaux | ISO 2768, ASTM D638 |

| POM | Elastomère thermoplastique (TPE) | Manchons amortisseurs d'engrenages, boîtiers d'instruments de précision | DIN 54800 |

| PPS | Caoutchouc de silicone (VMQ) | Capteurs haute température, composants de moteur | SAE J2460, AMS 3217 |

| PLA | TPE biosourcé | Emballages écologiques, produits biodégradables | EN 13432, ASTM D6400 |

Surmoulage vs. Moulage par insertion Vs. Moulage bicolore

Le surmoulage consiste à injecter un matériau sur un substrat existant (plastique dur ou métal, par exemple). Ce processus est réalisé en plusieurs étapes pour former une couche protectrice ou fonctionnelle. Dans le cas du moulage par insertion, les inserts, tels que les composants métalliques ou électroniques, sont d'abord placés dans le moule d'injection. Le plastique est ensuite injecté pour fixer et intégrer les inserts. Dans le cas du moulage en deux temps, un moule rotatif est utilisé pour injecter deux matériaux différents au cours du même cycle.

| Dimension | Surmoulage | Moulage par insertion | Moulage bicolore |

| Étapes du processus | Injection en deux étapes : noyau dur → surmoulage souple | Placement avant insertion → Encapsulation en une seule fois | Injection en deux temps (moule rotatif/coulissant) |

| Combinaison de matériaux | Liaison souple-dure (par exemple, PP+TPE) | Plastique + métal/insert (par exemple, PA66+cuivre) | Plastiques bicolores (par exemple, ABS+PC) |

| Exigences en matière d'équipement | Machine standard + moule compatible | Machine standard + placement d'inserts robotisé/manuel | Machine bicolore dédiée + moule rotatif (±0,02mm) |

| Interaction des matériaux | Liaison chimique (compatibilité thermodynamique) | Verrouillage mécanique (pas de liaison chimique) | Couche physique (synchronisation du point de fusion) |

| Différence structurelle | Encapsulation en couches (intégration fonctionnelle) | Noyau d'insertion (renforcement composite) | Superposition sans couture (fusion esthétique) |

| Coût des moisissures | $$ | $ | $$$ |

| Cycle de production | 30-60 sec (nécessite un refroidissement entre les couches) | 45-90 sec (mise en place manuelle de l'insert) | 20-40 sec (double prise de vue automatisée) |

| Produits typiques | Poignées d'outils, instruments médicaux | Connecteurs automobiles, électrodes médicales | Feux arrière bicolores, touches de clavier translucides |

FAQ

Comment déterminer si mon produit est adapté au surmoulage ? Quels sont les paramètres clés à fournir à l'avance ?

Nous recommandons de fournir les trois catégories de paramètres suivantes pour l'évaluation :

1. Compatibilité des matériaux:

Paramètres de polarité du substrat rigide (par exemple, ABS/PC) et du matériau souple (par exemple, TPE/TPU).

Différence de point de fusion (ΔT ≤50°C de préférence).

Si les données ne sont pas disponibles, nous pouvons effectuer des tests de correspondance avec les bibliothèques de matériaux.

2. Faisabilité structurelle:

L'épaisseur des pièces rigides doit être ≥1,2 mm pour résister à la pression du moulage secondaire.

Des espaces de 0,3 à 0,5 mm doivent être réservés dans les zones de couverture des matériaux souples afin d'éviter les bavures de moulage par injection.

3. Exigences fonctionnelles:

Marquer les points de contrainte pour les applications antidérapantes, d'étanchéité ou d'absorption des chocs.

Exemple : Les zones de préhension des poignées médicales nécessitent une force d'adhérence accrue.

Comment First Mold traite-t-il rapidement la délamination lors de la production de surmoulages en petites séries ?

Notre engagement de 48 heures en circuit fermé :

Analyse des causes profondes :

- S'il n'y a pas de traces de fusion à l'interface → défaut de conception (ajouter des caractéristiques d'encliquetage ou des contre-dépouilles)

- Si couche de fusion incomplète → Défaut de procédé (Ajuster la température d'injection du matériau mou à la Tg du matériau dur +15℃).

Solutions :

Trois paquets d'optimisation : Substitution de matériaux/Traitement de surface/Amélioration de la structure

(Exemple : le matériau auto-adhésif TPE-V élimine le prétraitement)

Assurance des coûts :

- 100% : couverture des coûts de matériel pour les travaux de reprise causés par nos erreurs de processus.

Comment First Mold gère-t-il le contrôle de la précision pour les produits de surmoulage minuscules tels que les pièces d'écouteurs ?

Forts d'une riche expérience en matière de fabrication de microprécision, nous maintenons une précision de l'ordre du micron grâce à trois méthodes clés :

1. Fabrication de moules

- Érosion des étincelles en douceur (Ra≤0.02μm)

- Découpe 5 axes de haute précision

- Espace entre les surfaces d'étanchéité ≤0.005mm

2. Contrôle des processus

- Pression d'injection stable (variation ≤1%)

- Contrôle précis de la température (±0,5℃)

3. Contrôle

Scanners laser 3D (précision de ±5μm)

Scanner à rayons X

Détecte des bulles d'une taille de 0,1 mm³.

Quelle est la flexibilité de votre capacité de production en cas d'augmentation soudaine des commandes (surmoulage uniquement) ?

Nous assurons une expansion agile de la capacité grâce à trois stratégies de base pour les hausses de commandes de surmoulage :

1. Redondance des équipements et mécanisme de démarrage rapide

- Équipement dédié Piscine :

12 machines de moulage par injection spécifiques au surmoulage (force de fermeture de 180-2500T), avec 4 machines stratégiquement réservées (33% au total) en attente. - Capacité de changement rapide :

≤45 minutes de changement de moule (moyenne de l'industrie : 2 heures) via des canaux chauds préchauffés et des interfaces de base de moule standardisées.

2. Intégration approfondie de la chaîne d'approvisionnement

- Inventaire stratégique des matières premières :

Stock de sécurité de 3 mois (≈500MT) pour les combinaisons de matériaux à haute fréquence (TPE-PP, TPU-ABS). - Réponse prioritaire du fournisseur :

Les accords VMI avec Covestro et ExxonMobil garantissent une livraison en 72 heures des matériaux critiques (TPE, LSR).

3. Allocation dynamique des capacités et programmation intelligente

- Système de prédiction de la capacité de l'IA :

Ajuste les plans de production à l'aide des données historiques et de l'analyse de la charge en temps réel. Par exemple : - Préallocation de la capacité de secours 2 semaines avant l'augmentation prévue des commandes de soins médicaux 50%

- Priorité automatique aux commandes urgentes dans un délai de ≤4 heures

- Flexibilité des horaires :

Le passage en douceur de l'équipe 2 à l'équipe 3 augmente la production journalière de 50% (100k→150k unités).

Comment vérifier la faisabilité du processus de surmoulage avec un coût minimal lors de la production d'essais en petits lots ?

Nous proposons une solution de vérification en trois étapes :

- Prototypes imprimés en 3D : Utilisation de résine dure + moulage de caoutchouc de silicone souple, coût unitaire <50 RMB, vérification de l'assemblage et de l'expérience tactile.

- Production d'essais de moules souples : Moules PEI résistants aux températures élevées avec cadres en aluminium, coût seulement 20% des moules en acier pour un maximum de 500 unités.

- Réutilisation du cadre du moule : S'il existe déjà des moules d'insertion, des cavités en caoutchouc souple peuvent être ajoutées pour économiser 30% de coûts de développement de moules.

Comment assurer une correspondance précise des couleurs pour les produits de surmoulage multi-matériaux ? Quelles sont les normes de différence de couleur utilisées ?

Nous utilisons un système de contrôle des couleurs en deux étapes : Préparation :

Faire correspondre les couleurs des matériaux avec les guides Pantone en utilisant des instruments de précision pour créer des formules de couleurs (différence de couleur maximale de 1,5).

Contrôle en temps réel : Utilisez des systèmes de caméras pendant la production pour contrôler et ajuster les couleurs instantanément.

Normes de qualité : Respecter les règles ISO - différence de couleur au sein des lots ≤0,8, entre les lots ≤1,2.