Startseite / Fertigungsdienstleistungen / Spritzgießservice / Umspritzungs-Service

Overmolding-Prozess | Präzisions-Multimaterialfertigung

Eine zweistufige Spritzgusstechnik zur Kombination von starren Kunststoffen mit weichen, haltbaren Overlays. Der Präzisionsformenbau und die hochwertige Overmolding-Produktion von First Mold sind weltweit hoch anerkannt.

Was ist Overmolding?

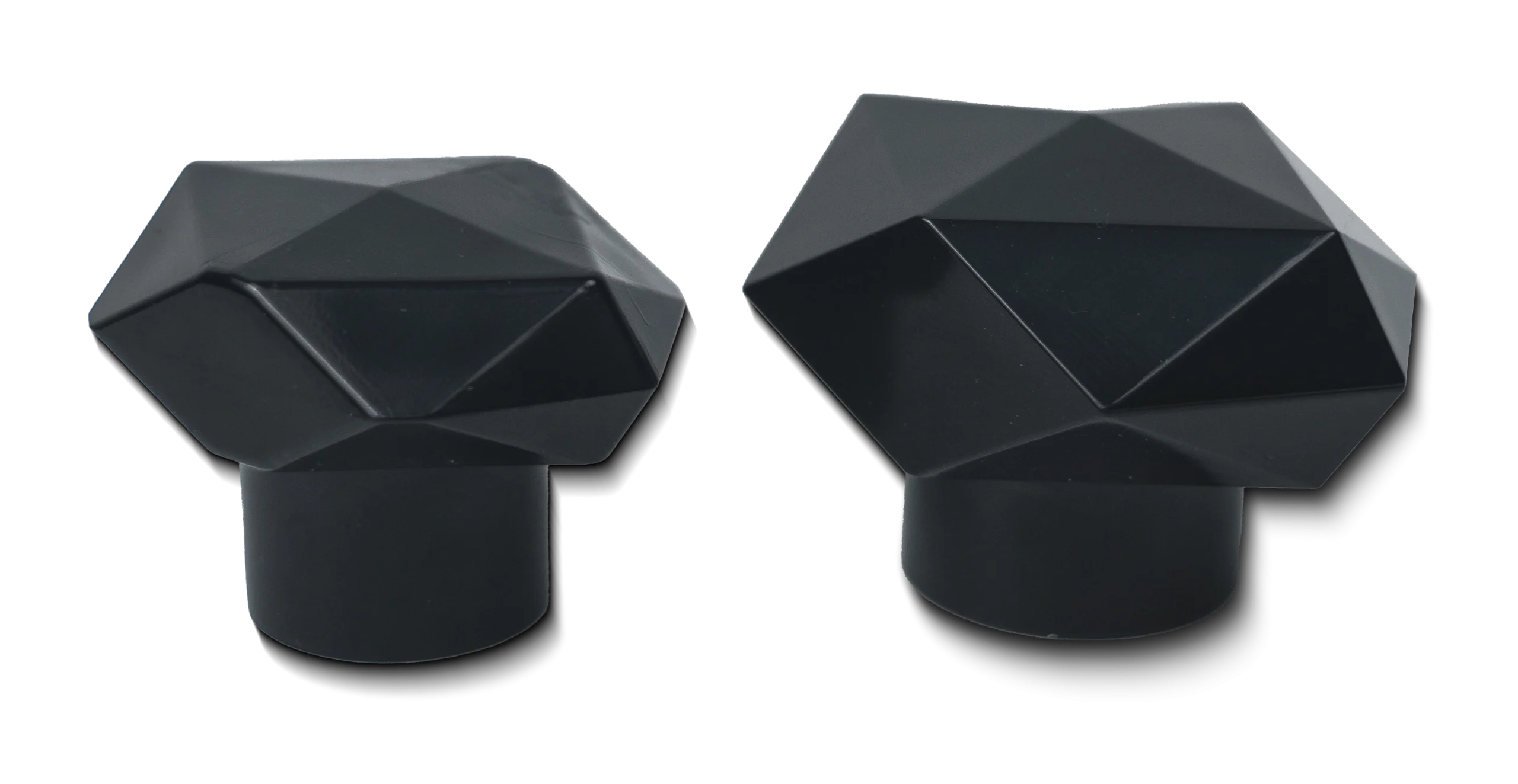

Beim Produktdesign kann es vorkommen, dass einige Ihrer Produkte ein weiches Material (z. B. TPE, Silikon oder Gummi) aufweisen, das um ein Grundmaterial (Hartplastik oder Metall) gewickelt ist. Dies geschieht, um die Griffigkeit zu verbessern, ein Abrutschen zu verhindern oder das Aussehen zu verbessern. Solche Produkte sind weit verbreitet, z. B. Werkzeuggriffe, Zahnbürstengriffe und Handyhüllen. Für ihre Herstellung ist in der Regel ein Umspritzverfahren erforderlich.

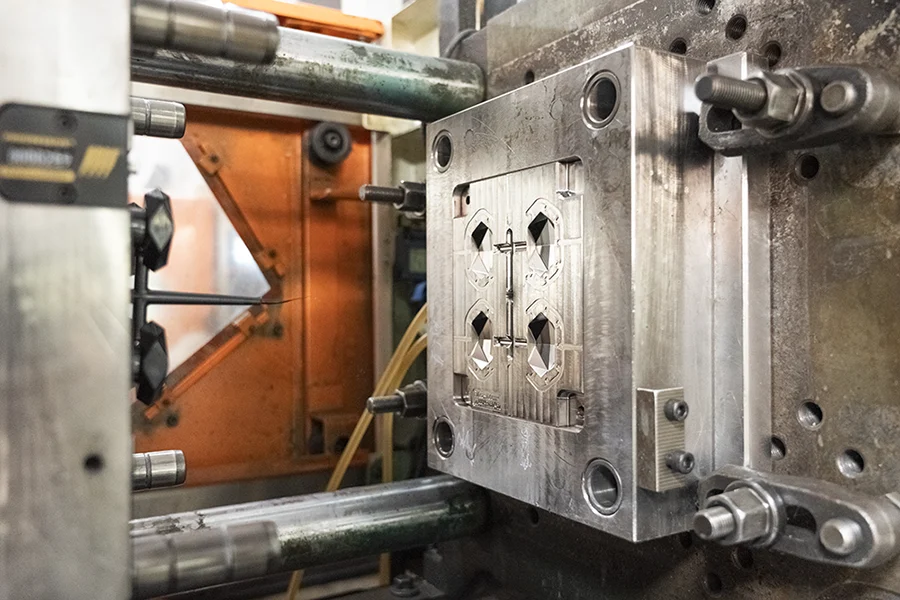

Beim Umspritzen werden zwei verschiedene Kunststoffe verwendet, die getrennt in einer Spritzgießmaschine gespritzt werden. Nach dem ersten Spritzguss in einem Werkzeugsatz wird das Produkt entnommen und in einen anderen Werkzeugsatz für den zweiten Spritzguss eingelegt. Daher sind für das Umspritzen in der Regel zwei Sätze von Formen erforderlich.

Keine rutschigen Griffe mehr - Kleben, Dichten, Schützen mit Overmolding

First Mold ist führend in der Spritzgießindustrie und verfügt über umfassende Fähigkeiten. Das Umspritzen ist eine unserer bewährten Spezialitäten. Wir lösen schwierige Overmolding-Probleme wie:

Behebung von Produktionsfehlern

- Delamination: Weiches Material löst sich leicht ab, weil es nicht ausreichend am harten Untergrund haftet.

- Grat: Überschüssiges Material erzeugt raue Kanten, was die Kosten für die Endbearbeitung in die Höhe treibt.

- Sinkende Markierungen: Ungleichmäßige Abkühlung verursacht Dellen auf der Oberfläche, die das Aussehen und die Haltbarkeit beeinträchtigen.

- Material-Labor: Testen Sie mehr als 300 Materialpaare und erstellen Sie Kompatibilitätsberichte.

- Präzisionsformen: ±0,5°C Temperaturkontrolle verhindert Gratbildung.

- Drucküberwachung in Echtzeit: Automatische Druckanpassung zur Vermeidung von Einfallstellen.

Fallstricke bei der Planung berücksichtigen

- Widersprüchliche Wandstärken: Zu dicke harte Schichten verursachen Risse im weichen Material; zu dicke Schichten sind nicht stabil genug.

- Sichtbare Trennlinien: Das Überlaufen von geschmolzenem Kunststoff an der Absperrfläche ruiniert die hochwertige Produktästhetik.

- Schnelle DFM-Bewertungen: Erhalten Sie innerhalb von 48 Stunden Tipps zur Wandstärke.

- Patentierte Positionierung der Form: <0.02mm error between base and overmold.

- Versteckte Trennlinien: Nahtlose Lösungen für elektronische/medizinische Geräte.

Overmolding-Anwendungen und Fallstudien

Spritzgießbetriebe setzen das Umspritzen in einer Vielzahl von Branchen ein.

| Industrie | Repräsentative Produkte | Die wichtigsten Vorteile |

| Medizinische Geräte | Griffe für chirurgische Instrumente, Prothesenkomponenten, Katheteranschlüsse, Spritzenkolben | Biokompatibilität (ISO 10993), Chemische Beständigkeit, Verbesserte Sterilisationskonformität (FDA/CE) |

| Automobilindustrie | Lenkradgriffe, Airbag-Module, Leichtbau-Sitzschalen, Gehäuse für Batteriepacks | 40-50% Gewichtsreduzierung, Schwingungsdämpfung (SAE J1475), Schwerentflammbarkeit (UL94 V-0) |

| Unterhaltungselektronik | Handytaschen, Ohrhörer-Ladeboxen, Griffe für Game-Controller, Smartwatch-Bänder | Rutschfest und stoßdämpfend, wasserdicht nach IP68, nahtlose mehrfarbige Ästhetik |

| Industrie & Werkzeuge | Griffe für Elektrowerkzeuge, Anti-Rutsch-Hülsen für Schraubenschlüssel, Gehäuse für Präzisionsinstrumente | 300% Verbesserung der Stoßfestigkeit, Einhaltung von MIL-STD-810G, Reduzierung von Ermüdungserscheinungen durch Ergonomie |

Fallstudien:

Herausforderung

Häufiges Fallenlassen führt dazu, dass die Gehäuse der TWS-Ohrhörer brechen. Dies führt zu einer Reklamationsrate von 23% Nutzern.

Lösung

Harte PC-Innenschale und stoßabsorbierende TPU-Überformung

Oberflächenbehandlung

Hautähnliche, matte Textur, fingerabdruckresistentes Finish

Ergebnisse

Eine der weltweit führenden Smartphone-Marken senkte die Reparaturkosten nach dem Verkauf um 41%

Materialkombinationen für die Umspritztechnik

Die Overmolding-Technologie ist ein Paradigma der integrierten Multi-Material-Fertigung in der industriellen Produktion, mit vielfältigen Möglichkeiten der Materialkombination. First Mold fasst die Strategien für die Materialkombination beim Overmolding wie folgt zusammen:

Funktionelle Synergie

D.h.: Die Kombination von Polypropylen (PP) mit SEBS-Elastomeren nutzt die molekulare Kettenverflechtung, um Klebstoffe zu eliminieren und gleichzeitig Gamma-Sterilisationsbeständigkeit (25kGy-Dosis) für Griffe in medizinischer Qualität zu erreichen.

Leistungsverbesserung

d.h.: Nylon (PA66)-TPV-Elastomer-Verbundwerkstoffe weisen eine außergewöhnliche Beständigkeit gegen Öl-/Säurekorrosion und eine extrem niedrige Reibung (μ=1,2) auf. Sie sind ideal für Hochspannungsbatteriegehäuse in Elektrofahrzeugen.

Nachhaltige Innovation

d.h.: Biobasiertes TPE, das mit PLA-Substraten verschmolzen ist, liefert vollständig biologisch abbaubare Lösungen. Durch die Senkung der Kohlenstoffemissionen um 50% erfüllt es die Anforderungen der EN 13432 an die industrielle Kompostierbarkeit und revolutioniert damit die ökologischen Verpackungssysteme.

| Substrat | Overmold | Typische Anwendungen | Zertifizierungsstandards |

| PP | TPE/SEBS | Medizinische Griffe, Griffe für Werkzeuge | ISO 10993, FDA 21 CFR |

| ABS | TPU | Handyhüllen, Smartwatch-Bänder | IEC 60529, RoHS |

| PC | Flüssigsilikonkautschuk (LSR) | Transparente Autoknöpfe, Babyschnuller | IATF 16949, LFGB |

| Nylon (PA6/PA66) | TPV | Gehäuse für Autobatterien, Industriegetriebe | UL94 V-0, MIL-STD-810G |

| PBT | Glasfaserverstärktes TPE | Griffe für Elektrowerkzeuge, Anschlüsse | EN 61340, IEC 60695 |

| PEEK | Fluorkautschuk (FKM) | Sensoren für die Luft- und Raumfahrt, medizinische Implantate | ISO 13485, AS9100 |

| Metall-Einsätze | TPE/TPU | Griffe für Elektrowerkzeuge, medizinische Geräte | ISO 2768, ASTM D638 |

| POM | Thermoplastisches Elastomer (TPE) | Getriebedämpfungshülsen, Gehäuse für Präzisionsinstrumente | DIN 54800 |

| PPS | Silikonkautschuk (VMQ) | Hochtemperatursensoren, Motorkomponenten | SAE J2460, AMS 3217 |

| PLA | Biobasiertes TPE | Umweltfreundliche Verpackungen, biologisch abbaubare Produkte | EN 13432, ASTM D6400 |

Overmolding Vs. Insert Molding Vs. Two-color molding

Overmolding involves injecting one material onto an existing substrate (such as hard plastic or metal). This process is completed in separate steps to form a protective or functional layer. In insert molding, the inserts such as metal or electronic components are placed into the injection mold first. Then, plastic is injected to secure and integrate the inserts. In two-shot molding, a rotating mold is used to inject two different materials in the same cycle.

| Dimension | Umspritzen | Einsatzformteil | Zweifarbige Formgebung |

| Process Steps | Two-step injection: Hard core → Soft overmold | Pre-insert placement → Single-shot encapsulation | Dual-shot injection (rotating/sliding mold) |

| Material Combination | Soft-hard bonding (e.g., PP+TPE) | Plastic + metal/insert (e.g., PA66+copper) | Dual-color plastics (e.g., ABS+PC) |

| Equipment Requirements | Standard machine + compatible mold | Standard machine + robot/manual insert placement | Dedicated two-color machine + rotating mold (±0.02mm) |

| Material Interaction | Chemical bonding (thermodynamic compatibility) | Mechanical locking (no chemical bonding) | Physical layering (melting point synchronization) |

| Structural Difference | Layered encapsulation (functional integration) | Insert core (composite reinforcement) | Seamless layering (aesthetic fusion) |

| Form Kosten | $$ | $ | $$$ |

| Production Cycle | 30-60 sec (requires cooling between layers) | 45-90 sec (manual insert placement) | 20-40 sec (automated dual-shot) |

| Typical Products | Tool handles, medical instruments | Automotive connectors, medical electrodes | Dual-color taillights, translucent keyboard keys |

FAQ

How to determine if my product is suitable for Overmolding? What key parameters need to be provided in advance?

We recommend providing the following three categories of parameters for evaluation:

1. Material Compatibility:

Polarity parameters of the rigid substrate (e.g., ABS/PC) and soft material (e.g., TPE/TPU).

Melting point difference (ΔT ≤50°C preferred).

If data is unavailable, we can perform material library matching tests.

2. Structural Feasibility:

Thickness of rigid parts must be ≥1.2mm to withstand secondary molding pressure.

0.3-0.5mm gaps should be reserved in soft material coverage areas to prevent injection molding flash.

3. Functional Requirements:

Mark stress points for anti-slip, sealing, or shock-absorption applications.

Example: Grip areas of medical handles require enhanced bonding strength.

How does First Mold rapidly address delamination during small-batch overmolding production?

Our 48-Hour Closed-Loop Commitment:

Root Cause Analysis:

- If no melting traces at interface → Design flaw (Add snap-fit features or undercuts)

- If incomplete melting layer → Process flaw (Adjust soft material injection temperature to hard material's Tg +15℃)

Lösungen:

Three optimization packages: Material substitution/Surface treatment/Structural upgrade

(Example: TPE-V self-bonding material eliminates pretreatment)

Cost Assurance:

- 100% material cost coverage for rework caused by our process errors.

How does First Mold handle precision control for tiny overmolding products like earphone parts?

With rich experience in micro-precision manufacturing, we maintain micron-level accuracy through three key methods:

1. Mold Making

- Super-smooth spark erosion (Ra≤0.02μm)

- High-precision 5-axis cutting

- Sealing surface gap ≤0.005mm

2. Process Control

- Stable injection pressure (≤1% variation)

- Precise temperature control (±0.5℃)

3. Inspection

3D laser scanners (±5μm precision)

X-ray CT scanning

Detects bubbles as small as 0.1mm³

How flexible is your production capacity for sudden order increases (overmolding only)?

We ensure agile capacity expansion through 3 core strategies for overmolding order surges:

1. Equipment Redundancy & Quick-Start Mechanism

- Dedicated Equipment Pool:

12 overmolding-specific injection molding machines (180-2500T clamping force), with 4 strategically reserved machines (33% of total) on standby. - Rapid Changeover Capability:

≤45-minute mold switching (industry average: 2 hours) via preheated hot runners and standardized mold base interfaces.

2. Deep Supply Chain Integration

- Strategic Raw Material Inventory:

3-month safety stock (≈500MT) for high-frequency material combinations (TPE-PP, TPU-ABS). - Supplier Priority Response:

VMI agreements with Covestro and ExxonMobil ensure 72-hour delivery of critical materials (TPE, LSR).

3. Dynamic Capacity Allocation & Smart Scheduling

- AI Capacity Prediction System:

Adjusts production plans using historical data and real-time load analysis. For example: - Pre-allocates backup capacity 2 weeks prior to predicted 50% medical handle order increases

- Automatically prioritizes urgent orders within ≤4 hours

- Shift Flexibility:

Seamless transition from 2-shift to 3-shift operations increases daily output by 50% (100k→150k units).

How to verify the feasibility of Overmolding process with minimal cost during small batch trial production?

We offer a three-stage verification solution:

- 3D printed prototypes: Using hard resin + soft silicone rubber molding, single-unit cost <50 RMB, verifying assembly and tactile experience.

- Soft mold trial production: High-temperature resistant PEI molds with aluminum frames, costs only 20% of steel molds for up to 500 units.

- Mold frame reuse: If insert molds already exist, soft rubber cavities can be added to save 30% of mold development costs.

How to ensure accurate color matching for multi-material overmolding products? what color difference standards are used?

We use a two-step color control system: Preparation:

Match color materials with Pantone guides using precision instruments to create color formulas (max 1.5 color difference).

Real-time check: Use camera systems during production to monitor and adjust colors instantly.

Quality standards: Follow ISO rules - color difference within batches ≤0.8, between batches ≤1.2.