Startseite / Branchen / Luft- und Raumfahrt

Herstellung von Teilen für die Luft- und Raumfahrt | Kundenspezifische Lösung

Innenausstattung und Prototypenherstellung für die Luft- und Raumfahrt: ISO 9001-zertifizierte Prozesse, 15-Tage-Form-Garantie.

Kritische Herausforderungen in der Luft- und Raumfahrtproduktion

Die Herstellung von Luft- und Raumfahrtteilen birgt kostspielige Fallen. Bei der CNC-Bearbeitung werden 35% teure Metalle wie Titan verschwendet. 3D-gedruckte Prototypen fallen bei Zertifizierungen oft durch und verzögern Projekte um Monate.

OEMs ändern ständig ihre Designs. Das spritzgegossene Kabinenteil von gestern braucht heute neue Gussformen. Halterungen für Raketentriebwerke müssen dringend neu entworfen werden. Die meisten Werkstätten können nicht beides bewältigen.

Der größte Schmerz? Die Verwendung separater Fabriken für die Herstellung von Metall-, Kunststoff- und Verbundstoffteilen. Geringe Größenunterschiede führen zu Montagefehlern. Ein Fehler kann $2M Rückrufe bedeuten.

3 Faktoren, die bei der Auswahl eines Online-Herstellers von Luft- und Raumfahrtteilen unbedingt zu beachten sind

End-to-End-Lösungen für die Luft- und Raumfahrt

Hören Sie auf damit:

Verwaltung verschiedener Lieferanten für CNC-Komponenten für die Luft- und Raumfahrt, 3D-gedruckte Prototypen und Spritzgussteile.

Fordern Sie dies:

- Produktion von Teilen für die Luft- und Raumfahrt aus einer Hand, vom Entwurf bis zu Großaufträgen

- Datengesteuerte Arbeitsabläufe (z. B. 3D-Scan → Formenbau in der Luft- und Raumfahrt → CNC-Werkzeugbau)

Live-Qualitätssicherung in der Luft- und Raumfahrt

Hören Sie auf damit:

Verlassen Sie sich bei Lieferanten von Luft- und Raumfahrtteilen nur auf Zertifikate.

Fordern Sie dies:

- Echtzeit-Analyse der CNC-Bearbeitung (Vibration, Temperatur)

- Rohstoffzertifikate in Verbindung mit für die Luft- und Raumfahrt zugelassenen Komponenten

Krisenreaktion auf Luft- und Raumfahrtniveau

Hören Sie auf damit:

Verzögerungen bei der Überarbeitung von kundenspezifischen Teilen für die Luft- und Raumfahrt.

Fordern Sie dies:

- 4-Stunden-Antworten für Änderungen in der Luft- und Raumfahrttechnik

- Backup-CNC-Maschinen für die Luft- und Raumfahrt für dringende Aufträge

Wie wir diese Standards in Ihren Wettbewerbsvorteil verwandeln

Warum viele Vertriebspartner der Luft- und Raumfahrtindustrie zu First Mold wechseln

Erfahrungen aus der Luft- und Raumfahrt:

First Mold bietet kundenspezifische, bedarfsorientierte Metall- und Kunststoffteile für die Luft- und Raumfahrt auf dem globalen Markt an. Unser Wertversprechen liegt in den kurzen Lieferzeiten, der strengen Materialbewertung und der strengen Qualitätskontrolle in den verschiedenen Produktionsphasen. Dies hat uns geholfen, seit über 10 Jahren vorbildliche Luft- und Raumfahrtkomponenten für unsere Kunden zu liefern!

Luft- und Raumfahrt Fertigungslösungen für empfohlene

Rapid Prototyping für die Luft- und Raumfahrt

Umwandlung von CAD-Konzepten in flugtaugliche Prototypen innerhalb von 72 Stunden unter Verwendung von für die Luft- und Raumfahrt geeigneten Polymeren und Metallen.

Ideal für:

- Startups, die eVTOL-Antriebssysteme iterieren.

- Satelliten-OEMs optimieren verlegbare Antennenhalterungen

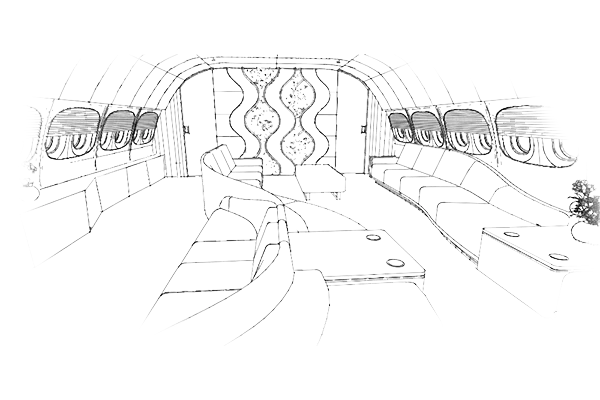

- Innenarchitekten testen ergonomische Layouts in der Kabine

Hochvolumige Formgebung für die Luft- und Raumfahrt

Produzieren Sie mehr als 10.000 Kabinenbauteile pro Charge mit flammhemmenden Materialien und IoT-fähiger Werkzeuganalytik.

Ideal für:

- Startups, die eVTOL-Antriebssysteme iterieren.

- Integratoren von Luftfahrtelektronik, die flammhemmende Polymergehäuse benötigen

- Innenarchitekten testen ergonomische Layouts in der Kabine

Auftragsfertigung in der Luft- und Raumfahrt

Ideal für:

- NewSpace-Ventures skalieren Satellitenkonstellationen

- Ältere Luft- und Raumfahrtunternehmen lagern nicht zum Kerngeschäft gehörende Baugruppen aus

- Auftragnehmer im Verteidigungsbereich, die ITAR-konforme Produktion benötigen

Fertigungsliste Luft- und Raumfahrtteile

Die Produktionsmittel umfassen hauptsächlich:

First Mold bietet eine Vielzahl von Fertigungsverfahren für Teile der Luft- und Raumfahrtindustrie an. Zu den gängigsten gehören Spritzguss (der Formen erfordert), CNC-Bearbeitung, 3D-Druck und Druckguss.

Anmerkungen: Aufgrund der NDA, die wir bei den meisten Projekten mit unseren Kunden unterzeichnet haben, können wir nur einige wenige Produkte aus der Luft- und Raumfahrtindustrie auswählen und zeigen, nachdem wir durch Kommunikation mit unseren Kunden die Zustimmung dazu erhalten haben.

Strukturelle Komponenten für die Luft- und Raumfahrt

Strukturelle Komponenten von Flugzeugen

| Prozess: | CNC-Bearbeitung |

| Materialien: | Stahl |

| Beendet: | Polieren B-2 |

| Verträglichkeit: | ±0.001″ |

Strukturelle Komponenten von Flugzeugen

| Prozess: | CNC-Bearbeitung |

| Materialien: | Stahl |

| Beendet: | Polieren B-2 |

| Verträglichkeit: | ±0.001″ |

Innenraumteile für die Luft- und Raumfahrt

Flugzeugsitz Rückenlehne Bildschirmrahmen

| Prozess: | Formenbau, Spritzgießen |

| Materialien: | ABS |

| Beendet: | Malerei |

| Verträglichkeit: | ±0.005″ |

Flugzeugsitz Rückenlehne Bildschirmrahmen

| Prozess: | Formenbau, Spritzgießen |

| Materialien: | ABS |

| Beendet: | Malerei |

| Verträglichkeit: | ±0.005″ |

Elektronik und Steuerungssysteme

Ferngesteuerte Drohne

| Prozess: | Formenbau, Spritzgießen |

| Materialien: | PC+PBT |

| Beendet: | Keine |

| Verträglichkeit: | ±0.005″ |

Spielzeug-Flugmaschinen-Steuerungsgehäuse

| Prozess: | Formenbau, Spritzgießen |

| Materialien: | PC |

| Beendet: | Formtexturierung |

| Verträglichkeit: | ±0.005″ |

Warum First Mold zu Ihrem stillen Partner wird

Sicherheit und Qualität

Wir mindern die Risiken in der Luft- und Raumfahrtfertigung durch CNC-Prozessüberwachung in Echtzeit und Blockchain-verfolgte Materialien in Luft- und Raumfahrtqualität. Jede flugkritische Komponente kann ausnahmslos Ihre Anforderungen erfüllen.

Kürzere Vorlaufzeiten

Nutzen Sie unser hauseigenes Rapid Prototyping (3D-gedruckte Prototypen innerhalb von 72 Stunden) und unsere Backup-CNC-Kapazitäten, um die Produktionszyklen in der Luft- und Raumfahrtindustrie um 40% zu verkürzen, selbst wenn die OEM-Konstruktion überhand nimmt.

DFM-Analyse

Unsere Designoptimierung für die Luft- und Raumfahrt kombiniert Topologiesimulation und Toleranzstapelanalyse. Dadurch werden nicht nur Fließfehler eliminiert, sondern auch die Kosten für Verbundwerkstoffteile um bis zu 35% gesenkt.

Verbesserte Ergebnisse

Jahrzehntelange Erfahrung in der CNC-Bearbeitung und im Spritzguss in der Luft- und Raumfahrt führen zu leichten Bauteilen mit einer 30% höheren Ermüdungslebensdauer, die durch Windkanaltests und FEA-Berichte bestätigt wurde.

Veredelungsoptionen

Vom CNC-Polieren mit Ra 0,4μm für Titanaktuatoren bis hin zu UL94-konformen Formtexturen liefern wir Oberflächenbeschichtungen für die Luft- und Raumfahrt, die die Anforderungen an Anodisierung/Lackierung übertreffen.

Wie man ein Projekt zur Herstellung von Teilen für die Luft- und Raumfahrt beginnt

Materialien für die Luftfahrtkomponenten

First Mold verwendet für die Luft- und Raumfahrt geeignete Metalle, Polymere und Verbundstoffe für CNC-Bearbeitung, Spritzguss und 3D-Druck. Wir fertigen flugkritische Komponenten, von Triebwerksträgern aus Titan bis hin zu feuerfesten Kabinensystemen. Für schnelle Prototypen werden ULTEM-Kunststoffe in Fräsqualität verwendet, um zu gewährleisten, dass die Prototypenspezifikationen den Produktionsanforderungen entsprechen. Die Materialumwandlung vom Rohmaterial bis zum zertifizierten Teil wird präzise kontrolliert.

Jedes Projekt bietet eine vollständige Materialrückverfolgbarkeit (Werkszeugnisse, AMS/SAE-Konformität) mit kundenspezifischer Beschaffung. Wenn Sie Lieferanten wie Solvay für Polymere oder Toray für Legierungen benennen, beschaffen wir genau die Verbindungen für Avionik-/Satellitenkomponenten - Substitutionen sind verboten. Jede Charge wird einer metallurgischen Validierung und polymerchromatographischen Tests unterzogen, um eine Nulltoleranz für Spezifikationsabweichungen durchzusetzen.

Oberflächenbehandlung für die Herstellung von Luft- und Raumfahrtteilen

Die Oberflächenbehandlung von Teilen für die Luft- und Raumfahrt variiert je nach den unterschiedlichen Eigenschaften von Kunststoffen und Metallen. Wenn keine spezifischen Kundenanforderungen vorliegen, verwenden wir in der Regel eine Hochglanzoberfläche als Standardmethode für die Oberflächenbehandlung. Zu den gängigen Oberflächenbehandlungsverfahren, die First Mold für Luft- und Raumfahrtteile einsetzt, gehören

Einblick in unser Ökosystem der Luft- und Raumfahrtindustrie

5-Achsen-CNC-Maschinen, die Titan-Flügelbeschläge mit einer Genauigkeit von ±0,005 mm herstellen, IoT-fähige Spritzgusspressen, die jährlich mehr als 500.000 flammhemmende Kabinenpaneele formen, und EOS-Metall-3D-Drucker, die Fluggeräte qualifizieren. Jedes Werkzeug ist für die Rückverfolgbarkeit in der Luft- und Raumfahrt ISO-kalibriert.

FAQ Luft- und Raumfahrtindustrie

Wie hoch ist die Mindestbestellmenge (MOQ) für Flugzeugteile?

Kein MOQ. Null.

Wir fertigen 1 Prototyp oder 50.000+ Produktionsteile mit den gleichen strengen Kontrollen:

Testen Sie jede 10. CNC-gefertigte Halterung

Röntgenscan 3D-gedruckte Titan-Gehäuse

Vollständige Materialzertifikate auch für 5-teilige Aufträge

Sie benötigen 200 Testeinheiten vor der Massenproduktion? Wir erledigen das.

Kann ich vor der Bestellung kostenloses Design-Feedback erhalten?

Wir konzentrieren uns darauf, Ihre Entwürfe produktionsfähig zu machen.

Wir entwerfen zwar keine neuen Designs, aber unsere Ingenieure schon:

Führen Sie eine kostenlose DFM-Analyse Ihrer CAD-Dateien durch

Vorschläge für kostensparende Konstruktionsverbesserungen in 8 Stunden

Mögliche Probleme mit dem Werkzeugfluss oder Konflikte mit CNC-Werkzeugen erkennen

Laden Sie Ihr Design hoch. Erhalten Sie umsetzbare Korrekturen. Kein Verkaufsdruck.

Wie lange dauert die Herstellung von Spritzgussformen für den Innenraum?

Standard: 18 Tage. Notfall: 12 Tage.

Der Zeitplan hängt davon ab:

Komplexität der Form (Dias/Aktionen benötigen 3-5 Tage)

Wahl des Materials (Stahlformen H13 vs. Aluminiumformen)

Zertifizierungsbedarf (FAR 25.853 feuerfeste Beschaffenheit)

Profi-Tipp: Verwenden Sie unser Rapid Tooling Service um 6 Tage zu sparen.

Kann man flugtaugliche Teile für die Luft- und Raumfahrt in 3D drucken?

Ja. Wir drucken zertifizierte Flughardware.

3D-Druck von Metall: Turbinenkanäle aus Inconel 718 (MIL-STD-810G geprüft)

Hochtemperatur-Harze: PEEK-Sensorhalterungen (bestehen 260°C Kabinenhitze)

Nachbearbeitung: CNC-gefräste Anschlussflächen (±0,01mm)

Alle Teile enthalten Dokumente zur Materialrückverfolgbarkeit.

Wie kann man die Genauigkeit von CNC-Teilen für Flügelkomponenten sicherstellen?

Dreifache Kontrolle der Präzision:

Maschine mit 5-Achsen-CNC (±0,005mm Toleranz)

Messen mit CMM-Tastern (100+ Prüfpunkte)

Anpassung an Ihre GD&T Beschreibungen (ASME Y14.5 Standard)

Wir senden Ihnen vor dem Versand vollständige Inspektionsvideos.

Was ist, wenn ich sowohl CNC- als auch Gussteile benötige?

Montagefertige Kits aus einer Hand.

CNC-Aluminium-Halterungen + gegossene PEEK-Isolatoren

3D-gedruckte Vorrichtungen + EMI-Abschirmungen aus Druckguss

Alle Teile verwenden gemeinsame CAD-Daten - garantierte Passform

Kein Jonglieren mit Lieferanten. Keine Toleranzlücken.