Casa / Stampaggio a iniezione di PEEK

Stampaggio a iniezione di PEEK

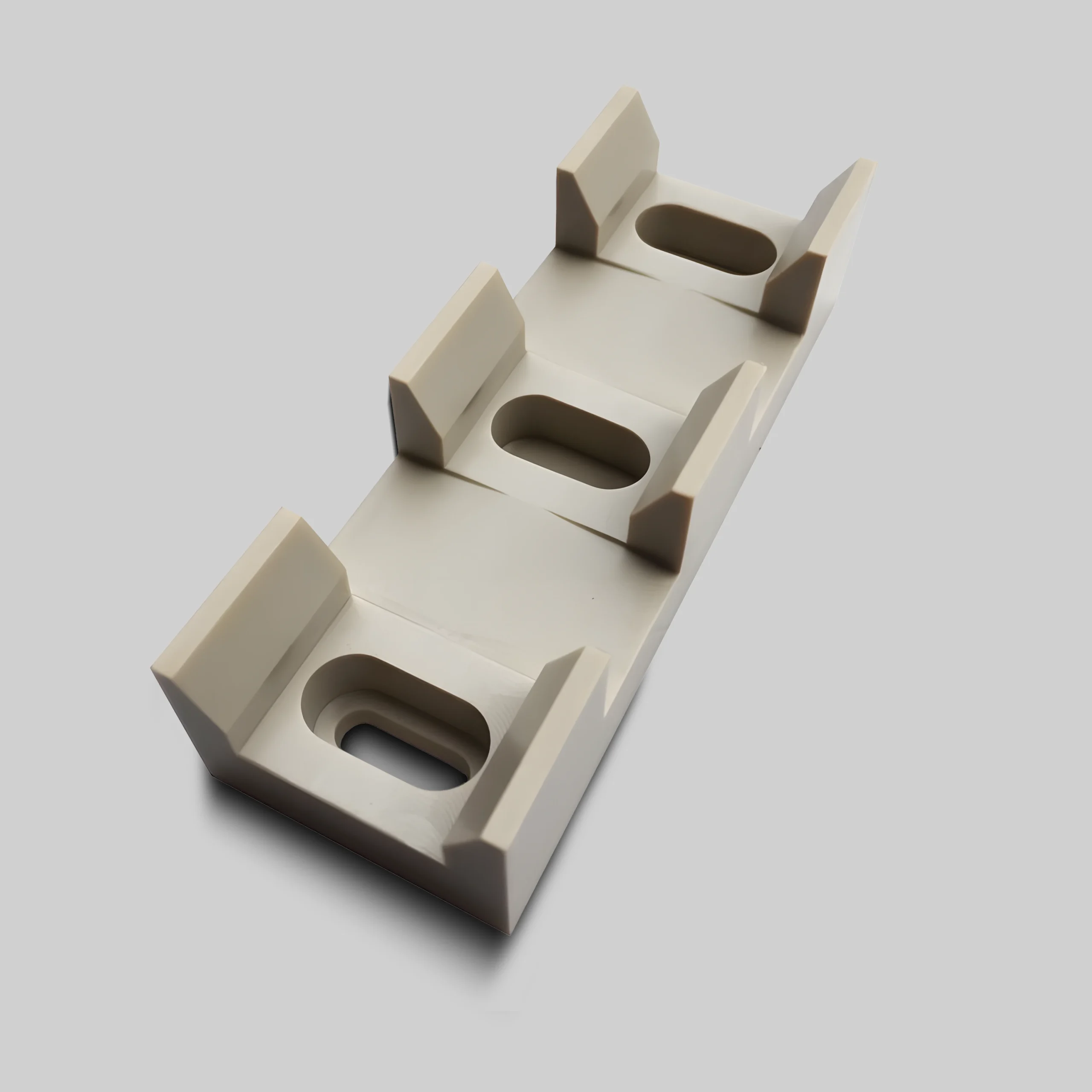

La plastica PEEK, una plastica ingegneristica speciale ad altissime prestazioni, ha proprietà fisiche e chimiche perfette. Il PEEK è diventato un materiale fondamentale in settori quali l'aviazione e l'industria dei semiconduttori. Grazie alla tecnologia di stampaggio a iniezione di precisione, il PEEK è in grado di soddisfare requisiti rigorosi che vanno dagli strumenti chirurgici minimamente invasivi (spessore della parete <0,1 mm) alle guarnizioni per l'esplorazione di pozzi profondi (pressione di 150 MPa).

Perché scegliere lo stampaggio a iniezione di PEEK

I pezzi stampati a iniezione in PEEK dimostrano prestazioni notevoli in ambienti estremi rispetto alle plastiche comuni come PP, ABS e nylon. Mentre le plastiche comuni non possono resistere alle alte temperature e sono soggette a deformazioni e corrosione, il PEEK mantiene un funzionamento stabile a 260°C. Inoltre, i prodotti stampati a iniezione in PEEK presentano un'elevata forza e resistenza agli acidi forti. Per questo motivo, la plastica PEEK è ideale per la produzione di componenti di precisione resistenti all'usura, come parti di motori aerospaziali e impianti medici.

- Resistenza alle alte temperature: Servizio continuo a 260°C, tolleranza a breve termine fino a 300°C.

- Resistenza meccanica: Resistenza alla trazione 90-100 MPa, resistenza all'usura 4 volte superiore a quella del PTFE.

- Stabilità chimica: Resistente agli acidi forti (tranne l'acido solforico concentrato) e ai solventi organici.

- Stabilità dimensionale: Tasso di ritiro 0,1-0,5%, coefficiente di espansione termica simile a quello dell'alluminio metallico.

- Ritardo di fiamma: Classificazione UL94 V-0, ritardante di fiamma senza alogeni

Quali prodotti possono essere realizzati con lo stampaggio a iniezione di PEEK?

Sebbene i componenti stampati a iniezione in PEEK siano costosi, sono insostituibili in queste applicazioni ad alte prestazioni:

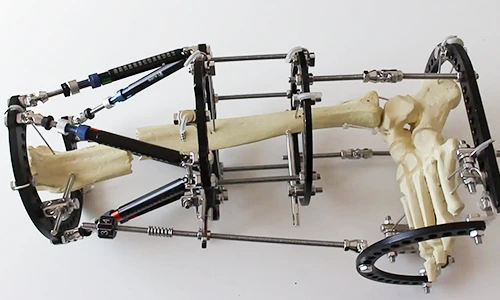

Campo medico

Applicazione

- Gabbie per fusione spinale

- Teste di tenuta per endoscopi

- Alloggiamenti per pacemaker

Perché?

- Biocompatibilità: Nessun rigetto per impianti a lungo termine (certificato FDA)

- Trasparenza radiografica: Nessuna interferenza con l'imaging postoperatorio

Aerospaziale

Applicazione

- Sedi delle valvole carburante satellite

- Connettori per cablaggio aeronautico

- Staffe per motori di droni

Perché?

- Riduzione del peso di 30%: Equivalente a un miglioramento dell'efficienza del carburante di 5%

- Resistenza criogenica: Mantiene la resistenza a -60°C

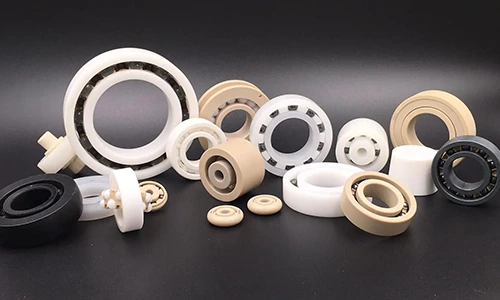

Apparecchiature industriali

Applicazione

- Guarnizioni per pompe chimiche

- Cuscinetti per il settore alimentare

Lo stampaggio a iniezione del PEEK può anche produrre nuclei di valvole di precisione per macchine da caffè, cerniere pieghevoli per smartphone in grado di effettuare oltre 100.000 cicli di apertura/chiusura e alloggiamenti per droni in acque profonde che resistono ad ambienti subacquei ad alta pressione. Con il continuo sviluppo di prodotti nel campo dell'intelligenza artificiale e della robotica, il ruolo dello stampaggio a iniezione di PEEK diventerà ancora più importante.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

SETTIMANA

Quando si può evitare di utilizzare il materiale PEEK?

Se il progetto del vostro prodotto deve fare i conti con un budget limitato, una carenza di materiali o un eccesso di prestazioni, queste alternative potrebbero essere più convenienti.

Scenario 1: Budget limitato - È possibile utilizzare un materiale più economico?

Criteri: Quando il componente opera a temperature inferiori a 150°C e non entra in contatto con acidi/alcali forti.

Soluzione consigliata:

Alternativa: PEI (costo ridotto da 30%-40%)

Un caso reale: Dopo il passaggio al PEI per un riduttore industriale:

- Costi ridotti di 35%

- Funzionamento stabile per 5 anni in ambienti con lubrificazione a 120°C.

Scenario 2: carenza di materiale PEEK - Cosa fare?

Soluzioni di emergenza (ordine di priorità):

- PEKK: prestazioni più simili a quelle del PEEK, ma richiede un aumento della temperatura di stampaggio di 10-15 °C.

- PPS: alternativa a breve termine per parti strutturali non portanti.

- Nylon ad alta temperatura: Solo per uso temporaneo (durata ridotta da 50%).

Confronto tra lo stampaggio a iniezione di PEEK e lo stampaggio a iniezione di PEI

Il fulcro del confronto tra PEEK e PEI nel campo dello stampaggio a iniezione risiede nelle loro prestazioni e nei loro costi. Entrambe le plastiche presentano resistenza alle alte temperature, resistenza alla corrosione e proprietà simili. Sebbene le loro prestazioni siano paragonabili, la differenza di costo è significativa (in genere, il PEEK è 2-3 volte più costoso del PEI). Sebbene altre materie plastiche (ad esempio, PPS, LCP) possano parzialmente eguagliare le loro prestazioni, non possono sostituire il PEEK e il PEI in parametri critici (ad esempio, biocompatibilità, resistenza alla fatica a lungo termine). Pertanto, gli ingegneri devono bilanciare prestazioni e costi per selezionare il materiale ottimale.

| Dimensione | SETTIMANA | PEI | Punti di decisione del progetto |

| Prestazioni termiche | Temperatura di utilizzo continuo: 250°C | Temperatura di utilizzo continuo: 170°C | Il PEEK è obbligatorio per gli ambienti ad alta temperatura (>200°C). |

| Punto di fusione: 343°C | Tg: 217°C | ||

| Prestazioni meccaniche | Resistenza alla trazione: 100 MPa | Resistenza alla trazione: 85 MPa | Scegliete il PEEK per le applicazioni ad alto carico; il PEI per la resistenza agli urti. |

| Modulo di flessione: 3,6 GPa | Modulo di flessione: 3,0 GPa | ||

| Parametri di elaborazione | Temperatura del barile: 360-400°C | Temperatura del barile: 340-370°C | Il PEI ha tempi di ciclo più brevi e si adatta a pezzi complessi a parete sottile. |

| Temperatura stampo: 160-180°C | Temperatura stampo: 140-160°C | ||

| Compatibilità chimica | Resistente agli acidi forti (tranne H₂SO₄ concentrato) e ai solventi organici. | Resistente ai carburanti e agli acidi deboli; scarsa resistenza agli alcali. | Utilizzare PEI per l'esposizione ai carburanti; PEEK per gli ambienti chimici difficili. |

| Sfide di costo e di processo | Costo del materiale: elevato | Costo del materiale: Medio | Privilegiare la PEI in presenza di vincoli di budget, ma evitare l'esposizione prolungata al calore. |

| Richiede stampi ad alta temperatura per evitare le lumache da freddo | Tendenza al flash; richiede un controllo preciso della pressione | ||

| Applicazioni chiave | Paraolio, strumenti chirurgici, componenti satellitari | Alloggiamenti per sensori automobilistici, isolanti per PCB, apparecchiature sterilizzate a vapore | Utilizzare il PEEK per gli impianti medici; il PEI per l'incapsulamento dell'elettronica. |

Come scegliere un fornitore affidabile di servizi di stampaggio a iniezione della SBIRCIATA?

Per le startup o le società di progettazione, trovare un fornitore di stampaggio a iniezione di PEEK comporta molte sfide:

- Produzione di pezzi di alta precisione in tempi ristretti

- Gestione dei costi per tentativi ed errori con budget limitati.

La scelta di un trasformatore di PEEK non qualificato può portare a gravi conseguenze. Ad esempio, un'azienda medica di cui si vocifera, una volta ha collaborato con una fabbrica di stampaggio che si è discostata di soli 2℃ nel controllo della temperatura, causando la cristallizzazione e l'incrinatura di componenti di impianti per un valore di $1,2 milioni di euro, con un ritardo del progetto di oltre sei mesi.

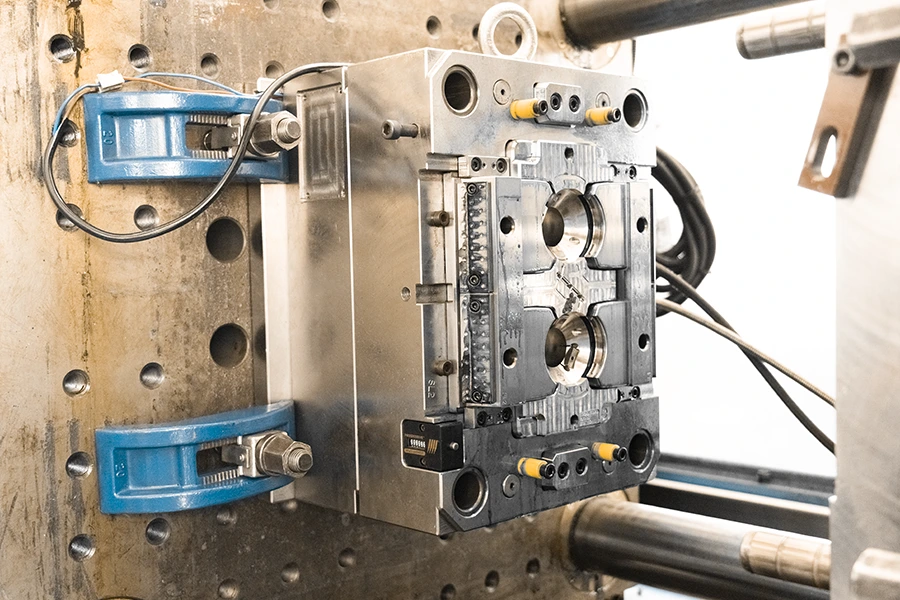

1. Competenza nello stampaggio di precisione ad alta temperatura

Lo stampaggio del PEEK richiede il mantenimento costante di una temperatura di fusione di 380-400℃. Le attrezzature di retrofit in fabbriche generiche spesso subiscono fluttuazioni di temperatura superiori a ±5℃. First Mold impiega macchine a iniezione completamente elettriche con controllo della temperatura ad anello chiuso e raggiunge una stabilità di ±1,5℃. Nel 2024, 13 dei 17 progetti di PEEK hanno riguardato pareti ultrasottili, raggiungendo un tasso di successo al primo colpo di 92%+ grazie a questa precisione.

2. Tracciabilità dei materiali senza compromessi

Circa 35% dei cosiddetti pezzi in "PEEK" presenti sul mercato sono adulterati con PEI o PPSU più economici. I fornitori affidabili forniscono la certificazione UL per ogni lotto di materiale. FirstMold non solo divulga i rapporti di prova delle materie prime, ma consente anche ai clienti di partecipare alla verifica con spettroscopia FTIR di terzi, eliminando i rischi di contraffazione alla fonte.

3. Risposta agile controllata dal rischio

Quando un'azienda di robotica ha avuto urgentemente bisogno di riprogettare stampi per giunti in PEEK entro 48 ore a causa di modifiche al progetto, First Mold ha sfruttato sistemi modulari a canale caldo pre-ingegnerizzati per ridurre i tempi di modifica degli stampi dalla media del settore di 72 ore a sole 19 ore. Questa agilità si basa su un database standardizzato di oltre 50 progetti di stampi dedicati al PEEK.