Início / Moldagem por injeção de PEEK

Moldagem por injeção de PEEK

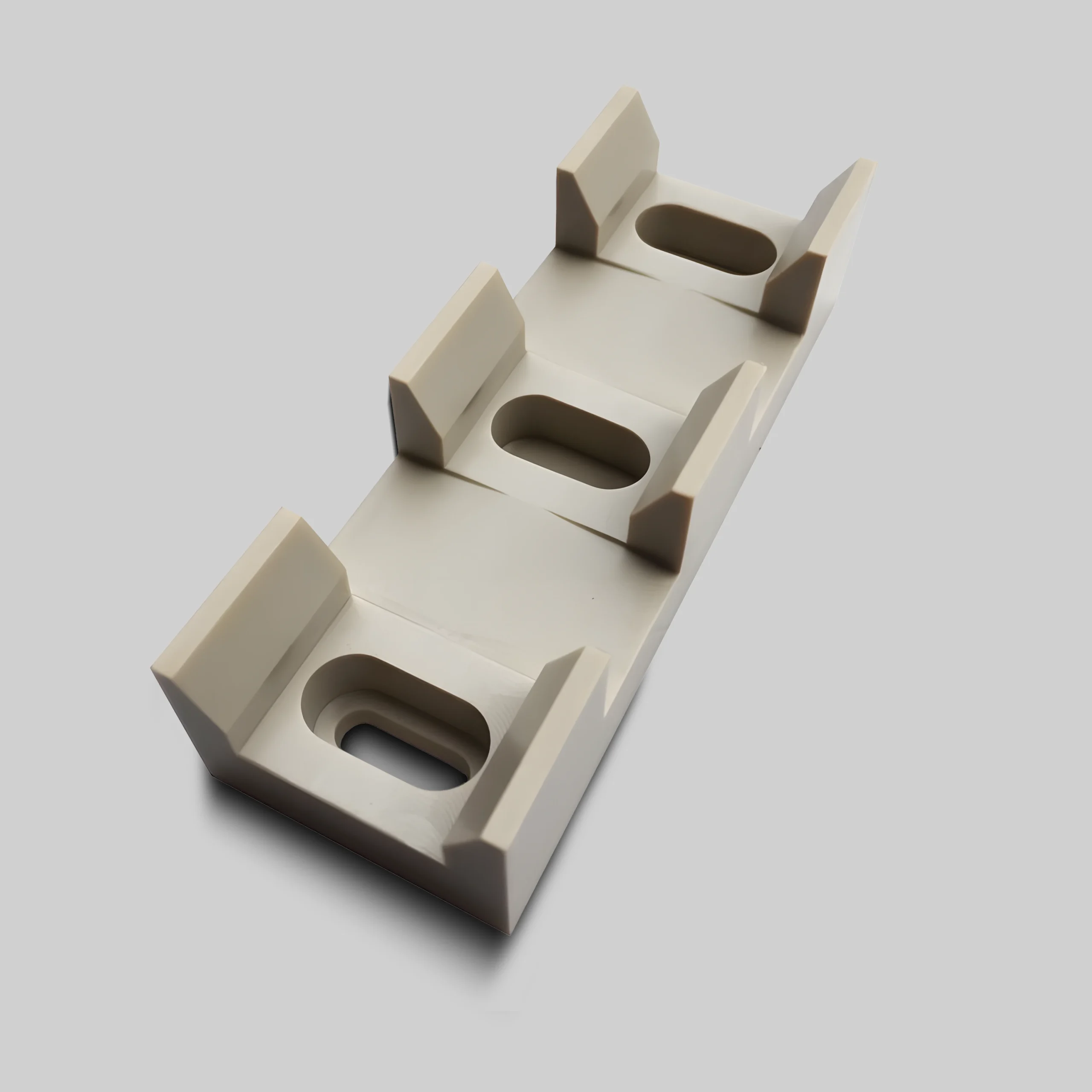

Sendo um plástico de engenharia especializado de desempenho ultra-elevado, o plástico PEEK tem propriedades físicas e químicas perfeitas. O PEEK tornou-se um material essencial em domínios como a aviação e as indústrias de semicondutores. Através da tecnologia de moldagem por injeção de precisão, o PEEK pode satisfazer exigências rigorosas que vão desde instrumentos cirúrgicos minimamente invasivos (<0,1 mm de espessura de parede) a vedantes de exploração de poços profundos (pressão de 150 MPa).

Porquê escolher a moldagem por injeção de PEEK

As peças moldadas por injeção PEEK demonstram um desempenho notável em ambientes extremos, em comparação com os plásticos comuns como o PP, o ABS e o nylon. Enquanto os plásticos comuns não suportam temperaturas elevadas e são susceptíveis de deformação e corrosão, o PEEK mantém um funcionamento estável a 260°C. Além disso, os produtos moldados por injeção PEEK apresentam uma elevada força e resistência a ácidos fortes. É por esta razão que o plástico PEEK é ideal para o fabrico de componentes de precisão resistentes ao desgaste, como peças de motores aeroespaciais e implantes médicos.

- Resistência a altas temperaturas: Serviço contínuo a 260°C, tolerância a curto prazo até 300°C.

- Resistência mecânica: Resistência à tração 90-100 MPa, 4 vezes a resistência ao desgaste do PTFE

- Estabilidade química: Resistente aos ácidos fortes (exceto ao ácido sulfúrico concentrado) e aos solventes orgânicos

- Estabilidade dimensional: Taxa de contração 0,1-0,5%, coeficiente de expansão térmica semelhante ao do alumínio metálico

- Retardador de chama: Classificação UL94 V-0, retardador de chama sem halogéneos

Que produtos podem ser fabricados com a moldagem por injeção PEEK?

Embora as peças moldadas por injeção PEEK sejam dispendiosas, são insubstituíveis nestas aplicações de elevado desempenho:

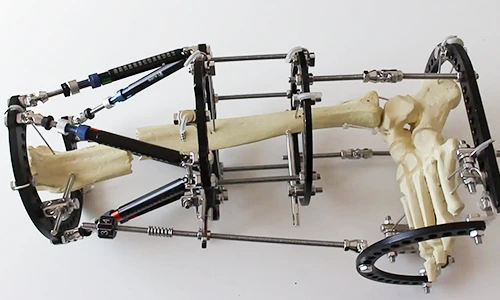

Área médica

Aplicação

- Gaiolas de fusão espinal

- Cabeças de vedação para endoscópios

- Caixas de pacemaker

Porquê?

- Biocompatibilidade: Sem rejeição para implantes de longa duração (certificado pela FDA)

- Transparência dos raios X: Não interfere com a imagiologia pós-operatória

Aeroespacial

Aplicação

- Assentos da válvula de combustível satélite

- Conectores de cablagem para aeronaves

- Suportes do motor do drone

Porquê?

- Redução de peso de 30%: Equivalente à melhoria da eficiência do combustível 5%

- Resistência criogénica: Mantém a resistência a -60°C

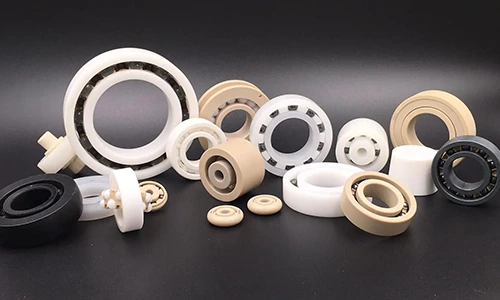

Equipamento industrial

Aplicação

- Vedantes de bombas químicas

- Rolamentos para a indústria alimentar

A moldagem por injeção PEEK também pode produzir núcleos de válvulas de precisão para máquinas de café, dobradiças dobráveis para smartphones com capacidade para mais de 100 000 ciclos de abertura/fecho e caixas para drones de alto mar que suportam ambientes subaquáticos de alta pressão. Com o desenvolvimento contínuo de produtos em IA e robótica, o papel da moldagem por injeção PEEK tornar-se-á ainda mais proeminente.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

PEEK

Quando é que se pode evitar a utilização de material PEEK?

Se a conceção do seu produto tiver um orçamento limitado, escassez de material ou um desempenho excessivo, estas alternativas podem ser mais económicas.

Cenário 1: Orçamento limitado - Pode ser utilizado um material mais barato?

Critérios: Quando a sua peça funciona abaixo de 150°C e não entra em contacto com ácidos/álcalis fortes.

Solução recomendada:

Alternativa: PEI (custo reduzido por 30%-40%)

Caso do mundo real: Depois de mudar para PEI para uma caixa de velocidades industrial:

- Custos reduzidos em 35%

- Funcionamento estável durante 5 anos em ambientes com lubrificantes a 120°C.

Cenário 2: Escassez de material PEEK - O que fazer?

Soluções de emergência (ordem de prioridade):

- PEKK: Desempenho mais próximo do PEEK, mas requer o aumento da temperatura de moldagem em 10-15°C.

- PPS: Alternativa de curto prazo para peças estruturais que não suportam carga.

- Nylon de alta temperatura: Apenas para utilização temporária (vida útil reduzida por 50%).

Comparação entre a moldagem por injeção de PEEK e a moldagem por injeção de PEI

O cerne da comparação entre PEEK e PEI no campo da moldagem por injeção reside no seu desempenho e custo. Ambos os plásticos apresentam resistência a altas temperaturas, resistência à corrosão e propriedades semelhantes. Embora o seu desempenho seja comparável, existe uma diferença de custo significativa (normalmente, o PEEK é 2-3 vezes mais caro do que o PEI). Apesar de outros plásticos (por exemplo, PPS, LCP) poderem igualar parcialmente o seu desempenho, não podem substituir o PEEK e o PEI em termos de métricas críticas (por exemplo, biocompatibilidade, resistência à fadiga a longo prazo). Por conseguinte, os engenheiros devem equilibrar o desempenho e o custo para selecionar o material ideal.

| Dimensão | PEEK | PEI | Pontos de decisão de conceção |

| Desempenho térmico | Temperatura de utilização contínua: 250°C | Temperatura de utilização contínua: 170°C | O PEEK é obrigatório para ambientes de alta temperatura (>200°C). |

| Ponto de fusão: 343°C | Tg: 217°C | ||

| Desempenho mecânico | Resistência à tração: 100 MPa | Resistência à tração: 85 MPa | Escolha PEEK para aplicações de carga elevada; PEI para resistência ao impacto. |

| Módulo de flexão: 3,6 GPa | Módulo de flexão: 3,0 GPa | ||

| Parâmetros de processamento | Temperatura do barril: 360-400°C | Temperatura do barril: 340-370°C | O PEI tem um tempo de ciclo mais curto e adequa-se a peças complexas de paredes finas. |

| Temperatura do molde: 160-180°C | Temperatura do molde: 140-160°C | ||

| Compatibilidade química | Resistente a ácidos fortes (exceto H₂SO₄ concentrado) e solventes orgânicos | Resistente aos combustíveis e aos ácidos fracos; fraca resistência aos álcalis | Utilizar PEI para exposição a combustíveis; PEEK para ambientes químicos agressivos. |

| Desafios de custos e processos | Custo do material: elevado | Custo do material: Médio | Dar prioridade ao PEI, tendo em conta as restrições orçamentais, mas evitar a exposição prolongada ao calor. |

| Necessita de moldes de alta temperatura para evitar as lesmas de frio | Propenso a flashes; requer um controlo preciso da pressão | ||

| Principais aplicações | Vedantes de óleo, ferramentas cirúrgicas, componentes de satélites | Caixas de sensores para automóveis, isoladores de PCB, equipamento esterilizado a vapor | Utilizar PEEK para implantes médicos; PEI para encapsulamento de componentes electrónicos. |

Como escolher um fornecedor fiável de serviços de moldagem por injeção PEEK?

A procura de um fornecedor de moldagem por injeção de PEEK envolve muitos desafios para as empresas em fase de arranque ou de conceção:

- Produção de peças de alta precisão em prazos apertados

- Gestão de custos por tentativa e erro com orçamentos limitados.

Isso pode levar a consequências graves ao escolher um processador PEEK não qualificado. Por exemplo, uma empresa médica rumores uma vez fez parceria com uma fábrica de moldagem que se desviou por apenas 2 ℃ no controle de temperatura, causando $1.2 milhões de componentes de implante para cristalizar e embrittle em massa, atrasando o projeto por mais de seis meses.

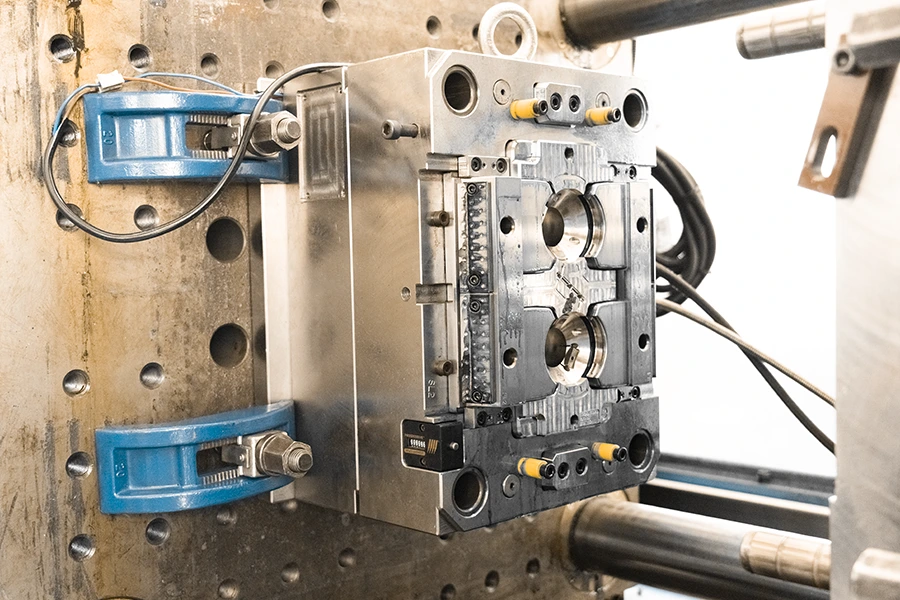

1. Experiência em moldagem de precisão a alta temperatura

A moldagem PEEK requer a manutenção de uma temperatura de fusão de 380-400 ℃ de forma consistente. O equipamento de reequipamento em fábricas genéricas sofre frequentemente flutuações de temperatura superiores a ±5℃. A First Mold emprega máquinas de injeção totalmente elétricas com controle de temperatura em circuito fechado e atinge estabilidade dentro de ± 1,5 ℃. Em 2024, 13 dos 17 projetos PEEK envolveram paredes ultrafinas, alcançando uma taxa de sucesso de 92%+ na primeira tentativa graças a essa precisão.

2. Rastreabilidade de materiais sem compromissos

Aproximadamente 35% das chamadas peças "PEEK" no mercado são adulteradas com PEI ou PPSU mais baratos. Fornecedores respeitáveis fornecem certificação UL para cada lote de material. A FirstMold não só divulga relatórios de testes de matérias-primas, como também permite que os clientes participem na verificação de espetroscopia FTIR de terceiros, eliminando os riscos de contrafação na fonte.

3. Resposta ágil com controlo de riscos

Quando uma empresa de robótica precisou urgentemente de redesenhar moldes de juntas PEEK em 48 horas devido a alterações de design, a First Mold utilizou sistemas modulares de canais quentes pré-concebidos para reduzir o tempo de modificação do molde da média da indústria de 72 horas para apenas 19 horas. Esta agilidade é alimentada por uma base de dados padronizada de mais de 50 designs de moldes dedicados ao PEEK.