Home / PEEK spuitgieten

PEEK spuitgieten

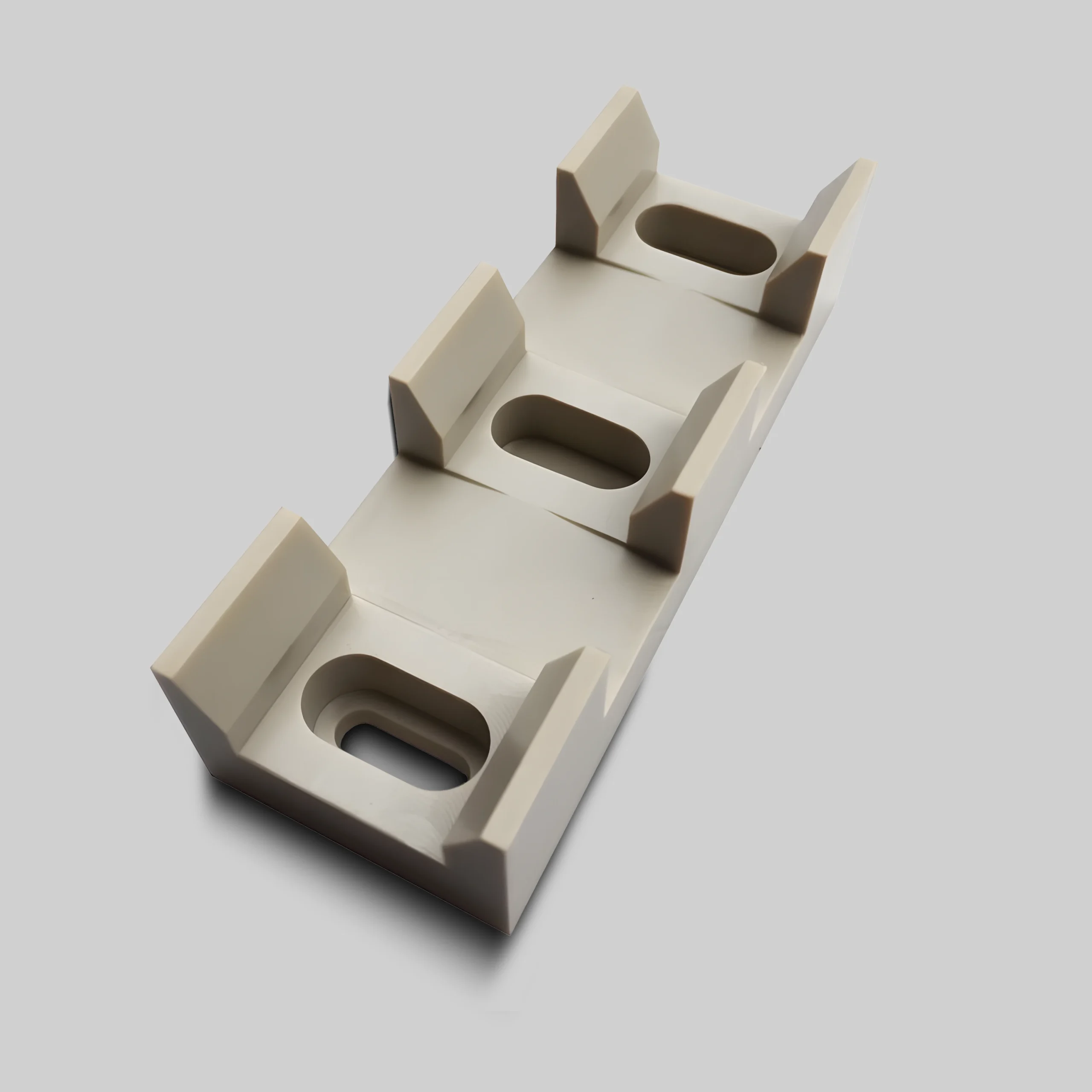

Als ultrahoogwaardige speciale technische kunststof heeft GLUUR plastic perfecte fysische en chemische eigenschappen. PEEK is uitgegroeid tot een kernmateriaal in onder meer de luchtvaart en de halfgeleiderindustrie. Dankzij de precisie spuitgiettechnologie kan PEEK aan strenge eisen voldoen, variërend van minimaal invasieve chirurgische instrumenten (<0,1 mm wanddikte) tot afdichtingen voor diepboringen (150MPa druk).

Waarom kiezen voor PEEK spuitgieten

Spuitgietproducten van PEEK presteren opmerkelijk beter in extreme omgevingen dan gewone kunststoffen zoals PP, ABS en nylon. Terwijl gewone kunststoffen niet bestand zijn tegen hoge temperaturen en gevoelig zijn voor vervorming en corrosie, blijft PEEK stabiel werken bij 260 °C. Bovendien hebben PEEK spuitgegoten producten een hoge sterkte en weerstand tegen sterke zuren. Daarom is PEEK kunststof ideaal voor het vervaardigen van precisieslijtvaste onderdelen zoals onderdelen van luchtvaartmotoren en medische implantaten.

- Weerstand tegen hoge temperaturen: Continu gebruik bij 260°C, kortstondige tolerantie tot 300°C.

- Mechanische sterkte: Treksterkte 90-100 MPa, 4 keer de slijtvastheid van PTFE

- Chemische stabiliteit: Bestand tegen sterke zuren (behalve geconcentreerd zwavelzuur) en organische oplosmiddelen

- Dimensionale stabiliteit: Krimptarief 0,1-0,5%, thermische uitzettingscoëfficiënt vergelijkbaar met aluminiummetaal

- Vlamvertraging: UL94 V-0 classificatie, halogeenvrije vlamvertrager

Welke producten kunnen worden gemaakt met PEEK spuitgieten?

Hoewel PEEK spuitgegoten onderdelen duur zijn, zijn ze onvervangbaar in deze hoogwaardige toepassingen:

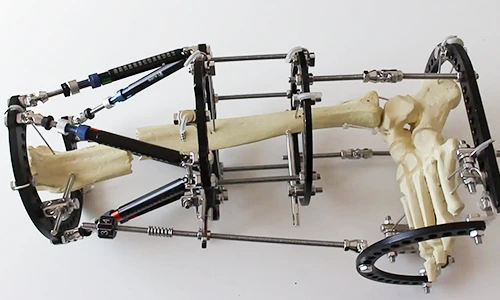

Medisch gebied

Toepassing

- Spinale fusie kooien

- Afsluitkoppen voor endoscopen

- Behuizingen voor pacemakers

Waarom?

- Biocompatibiliteit: Geen afwijzing voor langdurige implantaten (FDA-gecertificeerd)

- Transparante röntgenstralen: Geen interferentie met postoperatieve beeldvorming

Ruimtevaart

Toepassing

- Satelliet klepzittingen

- Vliegtuig kabelboom connectoren

- Motorsteunen voor drone

Waarom?

- 30% gewichtsvermindering: Gelijk aan 5% verbetering brandstofefficiëntie

- Cryogene weerstand: Behoudt sterkte bij -60°C

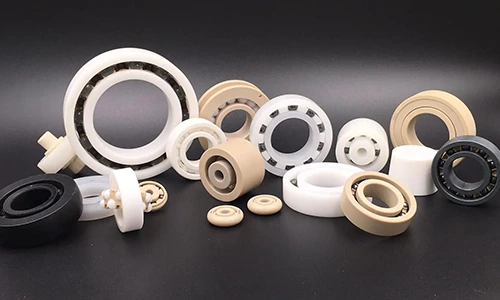

Industriële apparatuur

Toepassing

- Chemische pompafdichtingen

- Levensmiddelenlagers

PEEK spuitgieten kan ook precisie ventielkernen voor koffiemachines produceren, opvouwbare smartphone scharnieren die meer dan 100.000 open/dicht cycli aankunnen, en diepzee drone behuizingen die bestand zijn tegen hoge druk onderwater omgevingen. Met de voortdurende ontwikkeling van producten op het gebied van AI en robotica zal de rol van PEEK spuitgieten nog prominenter worden.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

PEEK

Wanneer kun je het gebruik van PEEK-materiaal vermijden?

Als je productontwerp te maken heeft met een beperkt budget, materiaaltekorten of te hoge prestaties, zijn deze alternatieven misschien kosteneffectiever.

Scenario 1: Beperkt budget - Kan een goedkoper materiaal worden gebruikt?

Criteria: Wanneer uw onderdeel werkt bij temperaturen lager dan 150°C en niet in contact komt met sterke zuren/alkaliën.

Aanbevolen oplossing:

Alternatief: PEI (kosten verlaagd met 30%-40%)

Praktijkgeval: Na het overschakelen op PEI voor een industriële tandwielkast:

- Kosten verlaagd met 35%

- Stabiele werking gedurende 5 jaar in smeeromgevingen van 120°C.

Scenario 2: tekort aan PEEK-materiaal - wat te doen?

Noodoplossingen (prioriteitsvolgorde):

- PEKK: Dichtste prestaties aan PEEK maar vereist het verhogen van het vormen temperatuur door 10-15°C.

- PPS: Kortetermijnalternatief voor niet-dragende structurele onderdelen.

- Nylon voor hoge temperaturen: Alleen voor tijdelijk gebruik (levensduur verkort door 50%).

Het vergelijken van PEEK spuitgieten en PEI spuitgieten

De kern van de vergelijking tussen PEEK en PEI op het gebied van spuitgieten ligt in hun prestaties en kosten. Beide kunststoffen zijn bestand tegen hoge temperaturen, corrosiebestendig en hebben vergelijkbare eigenschappen. Hoewel de prestaties vergelijkbaar zijn, is er een aanzienlijk kostenverschil (doorgaans is PEEK 2 tot 3 keer duurder dan PEI). Hoewel andere kunststoffen (bijv. PPS, LCP) hun prestaties gedeeltelijk kunnen evenaren, kunnen ze PEEK en PEI niet vervangen op kritieke punten (bijv. biocompatibiliteit, weerstand tegen langdurige vermoeidheid). Daarom moeten ingenieurs prestaties en kosten tegen elkaar afwegen om het optimale materiaal te kiezen.

| Afmeting | PEEK | PEI | Beslispunten voor ontwerp |

| Thermische prestaties | Temperatuur bij continu gebruik: 250°C | Temperatuur bij continu gebruik: 170°C | PEEK is verplicht voor omgevingen met hoge temperaturen (>200°C). |

| Smeltpunt: 343°C | Tg: 217°C | ||

| Mechanische prestaties | Treksterkte: 100 MPa | Treksterkte: 85 MPa | Kies PEEK voor toepassingen met hoge belasting; PEI voor slagvastheid. |

| Buigmodulus: 3,6 GPa | Buigmodulus: 3,0 GPa | ||

| Verwerkingsparameters | Temperatuur vat: 360-400°C | Vat temp: 340-370°C | PEI heeft een kortere cyclustijd en is geschikt voor dunwandige complexe onderdelen. |

| Vormtemperatuur: 160-180°C | Vormtemperatuur: 140-160°C | ||

| Chemische compatibiliteit | Bestand tegen sterke zuren (behalve geconcentreerd H₂SO₄) en organische oplosmiddelen | Bestand tegen brandstoffen en zwakke zuren; slecht bestand tegen alkali | Gebruik PEI voor blootstelling aan brandstof; PEEK voor zware chemische omgevingen. |

| Kosten en procesuitdagingen | Materiaalkosten: hoog | Materiaalkosten: Gemiddeld | Geef prioriteit aan PEI als het budget beperkt is, maar vermijd langdurige blootstelling aan hitte. |

| Vereist hoge temperatuur mallen om koude slakken te voorkomen | Neiging tot knipperen; vereist nauwkeurige drukregeling | ||

| Belangrijkste toepassingen | Olieafdichtingen, chirurgisch gereedschap, satellietonderdelen | Automotive sensorbehuizingen, PCB-isolatoren, met stoom gesteriliseerde apparatuur | Gebruik PEEK voor medische implantaten; PEI voor inkapseling van elektronica. |

Hoe kies je een betrouwbare PEEK-spuitgietdienst?

Voor starters of ontwerpbedrijven is het een hele uitdaging om een PEEK-spuitgietleverancier te vinden:

- Zeer nauwkeurige productie van onderdelen binnen strakke deadlines

- Trial-and-error kostenbeheer met beperkte budgetten.

Het kiezen van een ongekwalificeerde PEEK-processor kan ernstige gevolgen hebben. Zo werkte een geruchtmakend medisch bedrijf ooit samen met een moldingfabriek die slechts 2℃ afweek bij de temperatuurregeling, waardoor voor $1,2 miljoen aan implantaatcomponenten in bulk kristalliseerde en verbrokkelde, waardoor het project meer dan zes maanden vertraging opliep.

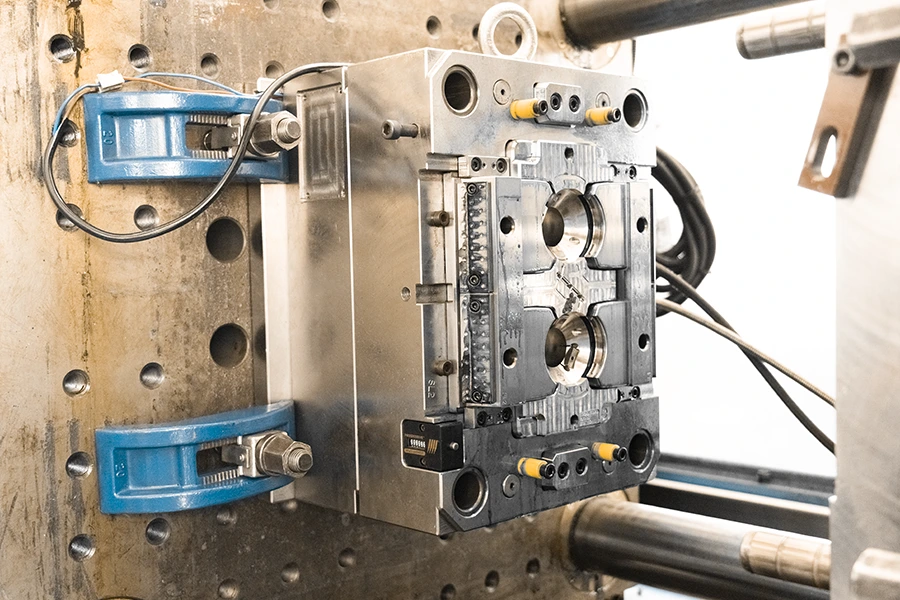

1. Expertise in precisievormen op hoge temperatuur

Voor het spuitgieten van PEEK is een constante smelttemperatuur van 380-400℃ nodig. Retrofit-apparatuur in algemene fabrieken heeft vaak te maken met temperatuurschommelingen van meer dan ±5℃. First Mold gebruikt volledig elektrische spuitgietmachines met een gesloten temperatuurregeling en bereikt een stabiliteit binnen ±1,5℃. In 2024 hadden 13 van de 17 PEEK-projecten betrekking op ultradunne wanden en dankzij deze precisie werd een succespercentage van 92%+ behaald.

2. Compromisloze materiaaltraceerbaarheid

Ongeveer 35% van de zogenaamde "PEEK" onderdelen op de markt zijn versneden met goedkopere PEI of PPSU. Gerenommeerde leveranciers leveren UL-certificering voor elke partij materiaal. FirstMold geeft niet alleen testrapporten van grondstoffen vrij, maar stelt klanten ook in staat deel te nemen aan FTIR-spectroscopiecontroles door derden, waardoor vervalsingsrisico's bij de bron worden geëlimineerd.

3. Risicobeheerste Agile respons

Toen een robotica bedrijf dringend PEEK joint molds moest herontwerpen binnen 48 uur als gevolg van wijzigingen in het ontwerp, maakte First Mold gebruik van vooraf ontworpen modulaire hot runner systemen om de tijd voor matrijsaanpassingen terug te brengen van het industriegemiddelde van 72 uur naar slechts 19 uur. Deze flexibiliteit wordt mogelijk gemaakt door een gestandaardiseerde database van meer dan 50 speciale PEEK matrijsontwerpen.