Ruimtevaart onderdelen productie | Oplossing op maat

Productie van interieur- en prototypeonderdelen voor de ruimtevaart: ISO 9001-gecertificeerde processen, 15-daagse gietvormgarantie.

Kritische uitdagingen in de lucht- en ruimtevaartindustrie

Achter de productie van luchtvaartonderdelen gaan kostbare valkuilen schuil. CNC-bewerking verspilt 35% aan dure metalen zoals titanium. 3D-geprinte prototypes falen vaak bij certificeringen, waardoor projecten maanden vertraging oplopen.

OEM's veranderen voortdurend van ontwerp. Het spuitgegoten cabineonderdeel van gisteren heeft vandaag nieuwe mallen nodig. Beugels voor raketmotoren moeten dringend opnieuw worden ontworpen. De meeste werkplaatsen kunnen niet beide aan.

De ergste pijn? Verschillende fabrieken gebruiken voor de productie van metalen, kunststof en composietonderdelen. Geringe maatafwijkingen veroorzaken assemblagefouten. Eén fout kan een terugroepactie van $2M betekenen.

3 factoren die moeten worden gecontroleerd bij het kiezen van een online fabrikant van luchtvaartonderdelen

End-to-end oplossingen voor lucht- en ruimtevaartproductie

Stop hiermee:

Beheren van afzonderlijke leveranciers voor CNC-onderdelen voor de ruimtevaart, 3D-geprinte prototypen en spuitgegoten onderdelen.

Eis dit:

- Single-source productie van luchtvaartonderdelen, van ontwerp tot bulkorders

- Gegevensgestuurde workflows (bijv. 3D-scan → ontwerp van matrijzen voor lucht- en ruimtevaart → CNC-tooling)

Kwaliteitsborging lucht- en ruimtevaart

Stop hiermee:

Alleen vertrouwen op certificaten voor leveranciers van luchtvaartonderdelen.

Eis dit:

- Real-time CNC bewerkingsanalyse (trillingen, temperatuur)

- Grondstofcertificaten gekoppeld aan onderdelen van luchtvaartkwaliteit

Crisisrespons op ruimtevaartniveau

Stop hiermee:

Vertragingen bij revisies van aangepaste luchtvaartonderdelen.

Eis dit:

- 4-uurs reacties voor wijzigingen in luchtvaart- en ruimtevaarttechniek

- Back-up luchtvaart CNC machines voor spoedopdrachten

Hoe we deze standaarden omzetten in jouw concurrentievoordeel

Waarom veel luchtvaartdistributeurs overstappen naar First Mold

Ervaringen in de lucht- en ruimtevaart:

First Mold biedt wereldwijd op bestelling gemaakte metalen en kunststof onderdelen voor de lucht- en ruimtevaart. Onze waardepropositie ligt in onze snelle doorlooptijden, strenge materiaalevaluatie en strenge kwaliteitscontrole in de verschillende productiefasen. Dit heeft ons geholpen om al meer dan 10 jaar voorbeeldige onderdelen voor de lucht- en ruimtevaart te leveren aan al onze klanten!

Aerospace productie-oplossingen voor aanbevolen

Snelle prototypes voor de ruimtevaart

CAD-concepten binnen 72 uur omzetten in testbare prototypes met polymeren en metalen van luchtvaartkwaliteit.

Ideaal voor:

- Startups itereren eVTOL-voortstuwingssystemen.

- OEM's voor satellieten optimaliseren inzetbare antennebeugels

- Binnenhuisarchitecten testen ergonomische indelingen

Hoge volumes spuitgieten

Meer dan 10k cabineonderdelen per batch produceren met vlamvertragende materialen en IoT-gebaseerde matrijsanalyse.

Ideaal voor:

- Startups itereren eVTOL-voortstuwingssystemen.

- Installateurs van luchtvaartelektronica die brandvertragende polymeerbehuizingen nodig hebben

- Binnenhuisarchitecten testen ergonomische indelingen

Ruimtevaart Contract Productie

Ideaal voor:

- NewSpace-ondernemingen schalen satellietconstellaties op

- Bestaande lucht- en ruimtevaartbedrijven besteden niet-kernactiviteiten uit

- Defensieprimes die ITAR-conforme productie nodig hebben

Aerospace onderdelen productielijst

De productiemiddelen omvatten voornamelijk:

First Mold biedt een verscheidenheid aan productieprocessen voor onderdelen voor de ruimtevaartindustrie, waarvan de meest voorkomende spuitgieten (waarvoor mallen nodig zijn), CNC-verspaning, 3D-printen en spuitgieten zijn.

Opmerkingen: Vanwege de NDA die we voor de meeste projecten met onze klanten hebben getekend, kunnen we slechts enkele producten uit de luchtvaartindustrie selecteren en weergeven nadat we hiervoor toestemming hebben gekregen van onze klanten.

Constructiedelen voor de ruimtevaart

Structurele onderdelen van vliegtuigen

| Proces: | CNC-bewerking |

| Materialen: | Staal |

| Afwerkingen: | Polijsten B-2 |

| Tolerantie: | ±0.001″ |

Structurele onderdelen van vliegtuigen

| Proces: | CNC-bewerking |

| Materialen: | Staal |

| Afwerkingen: | Polijsten B-2 |

| Tolerantie: | ±0.001″ |

Interieurdelen voor de ruimtevaart

Vliegtuigstoel rugleuning scherm frame

| Proces: | Mallen maken, Spuitgieten |

| Materialen: | ABS |

| Afwerkingen: | Schilderen |

| Tolerantie: | ±0.005″ |

Vliegtuigstoel rugleuning scherm frame

| Proces: | Mallen maken, Spuitgieten |

| Materialen: | ABS |

| Afwerkingen: | Schilderen |

| Tolerantie: | ±0.005″ |

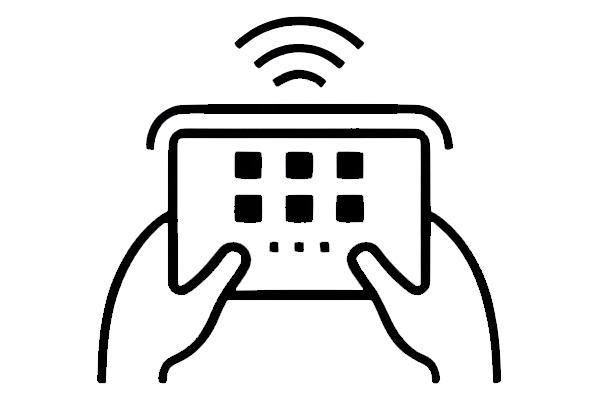

Elektronica en besturingssystemen

Drone afstandsbediening

| Proces: | Mallen maken, Spuitgieten |

| Materialen: | PC+PBT |

| Afwerkingen: | Geen |

| Tolerantie: | ±0.005″ |

Stuk speelgoed vliegende machine controleshell

| Proces: | Mallen maken, Spuitgieten |

| Materialen: | PC |

| Afwerkingen: | Vorm Textureren |

| Tolerantie: | ±0.005″ |

Waarom First Mold uw stille partner wordt

Veiligheid en kwaliteit

We beperken de risico's van luchtvaartproductie door middel van realtime CNC-procesbewaking en blockchain-getraceerde materialen van luchtvaartkwaliteit. Elk vluchtkritisch onderdeel kan zonder uitzondering aan uw eisen voldoen.

Kortere doorlooptijden

Maak gebruik van onze interne snelle prototypes (72 uur 3D-geprinte prototypes) en CNC-back-upcapaciteit om productiecycli voor de ruimtevaart te verkorten met 40%, zelfs tijdens OEM-ontwerppieken.

DFM-analyse

Onze ontwerpoptimalisatie voor de ruimtevaart combineert topologiesimulatie en tolerantiestapelingsanalyse. Dit elimineert niet alleen matrijsstromingsfouten, maar verlaagt ook de kosten van composietonderdelen met wel 35%.

Verbeterde resultaten

Tientallen jaren CNC-bewerking en spuitgietexpertise in de ruimtevaart vertalen zich in lichtgewicht componenten met een 30% hogere vermoeiingslevensduur, gevalideerd door windtunneltests en FEA-rapporten.

Afwerkingsopties

Van Ra 0,4 μm CNC-polijsten voor titanium actuators tot UL94-conforme matrijstexturen, wij leveren oppervlakteafwerkingen voor de ruimtevaart die beter presteren dan de vereisten voor anodiseren/verven.

Hoe begin je een project om onderdelen voor de ruimtevaart te maken?

Materialen voor de luchtvaartonderdelen

First Mold gebruikt metalen, polymeren en composieten van luchtvaartkwaliteit voor CNC-verspaning, spuitgieten en 3D-printen. We maken vluchtkritische onderdelen, van titanium motorsteunen tot vuurvaste cabinesystemen. Snelle prototypes maken gebruik van ULTEM milling-grade kunststoffen, waardoor de prototypespecificaties gegarandeerd overeenkomen met de productievereisten. Materiaaltransformaties worden nauwkeurig gecontroleerd van ruwe voorraad tot gecertificeerde onderdelen.

Elk project levert volledige materiaaltraceerbaarheid (fabriekscertificaten, AMS/SAE-conformiteit) met klantspecifieke sourcing. Wanneer u leveranciers zoals Solvay voor polymeren of Toray voor legeringen aanwijst, kopen we de exacte compounds voor vliegtuig-/satellietonderdelen in - vervangingen verboden. Elke batch wordt onderworpen aan metallurgische validatie en polymeerchromatografietests, waardoor er een nultolerantie geldt voor afwijkingen in de specificaties.

Oppervlaktebehandeling voor ruimtevaartonderdelen

De oppervlaktebehandeling van luchtvaartonderdelen varieert naargelang de verschillende eigenschappen van kunststoffen en metalen. Als er geen specifieke eisen van de klant zijn, gebruiken we meestal een hoogglansafwerking als standaardmethode voor oppervlaktebehandeling. Veelgebruikte oppervlaktebehandelingstechnieken die First Mold gebruikt voor luchtvaartonderdelen zijn onder andere

Binnen in ons productie-ecosysteem voor de lucht- en ruimtevaart

5-assige CNC-machines die titanium vleugelbeslag bewerken tot op ±0,005 mm, IoT-gestuurde spuitgietpersen die jaarlijks meer dan 500k vlamwerende cabinepanelen vormen en EOS metalen 3D-printers die vluchthardware kwalificeren. Elk gereedschap is ISO gekalibreerd voor herleidbaarheid naar de ruimtevaart.

Aerospace productie FAQ

Wat is de minimale bestelhoeveelheid (MOQ) voor vliegtuigonderdelen?

Geen MOQ. Nul.

We maken 1 prototype of 50.000+ productieonderdelen met dezelfde strenge controles:

Test elke 10e CNC-bewerkte beugel

Röntgenscan 3D-geprinte titanium behuizingen

Volledige materiaalcertificaten, zelfs voor bestellingen van 5 stuks

200 testeenheden nodig voor massaproductie? Wij regelen het.

Kan ik gratis feedback over het ontwerp krijgen voordat ik bestel?

Wij richten ons op het maakbaar maken van uw ontwerpen.

Hoewel wij geen nieuwe ontwerpen maken, doen onze ingenieurs dat wel:

Gratis DFM-analyse uitvoeren op je CAD-bestanden

Kostenbesparende ontwerptweaks voorstellen in 8 uur

Mogelijke problemen met de matrijsstroom of CNC-gereedschapconflicten signaleren

Upload je ontwerp. Krijg bruikbare oplossingen. Geen verkoopdruk.

Hoe lang duurt het om spuitgietvormen voor cabine-interieur te maken?

Standaard: 18 dagen. Noodgeval: 12 dagen.

Tijdlijn hangt af van:

Complexiteit van de schimmel (dia's/acties toevoegen 3-5 dagen)

Materiaalkeuze (stalen H13 vs. aluminium mallen)

Cert nodig (FAR 25.853 vuurvaste texturen)

Pro tip: Gebruik onze snelle tooling service om 6 dagen te besparen.

Kun je vluchtklare onderdelen voor de ruimtevaart 3D-printen?

Ja. We printen gecertificeerde vluchthardware.

Metaal 3D printen: Inconel 718 turbinebuizen (MIL-STD-810G getest)

Harsen voor hoge temperaturen: PEEK sensorbevestigingen (passeren 260°C cabinehitte)

Post-processing: CNC-bewerkte tegenloopvlakken (±0,01mm)

Alle onderdelen bevatten documenten over de traceerbaarheid van het materiaal.

Hoe zorg je voor CNC-onderdeelnauwkeurigheid voor vleugelonderdelen?

Drievoudige precisiecontrole:

Machine met 5-assige CNC (±0,005 mm tolerantie)

Meten met CMM tasters (100+ inspectiepunten)

Overeenkomen met je GD&T-oproepouts (ASME Y14.5-norm)

We sturen volledige inspectievideo's voor verzending.

Wat als ik zowel CNC als gegoten onderdelen nodig heb?

One-stop montageklare kits.

CNC aluminium bevestigingen + gegoten PEEK isolatoren

3D-geprinte mallen + gegoten EMI-schilden

Alle onderdelen maken gebruik van gedeelde CAD-gegevens - gegarandeerde pasvorm

Geen gegoochel met leveranciers. Geen tolerantiegaten.