Strona główna / Usługi produkcyjne / Usługa formowania wtryskowego / Usługa formowania wtryskowego tworzyw sztucznych

Custom Plastic Injection Molding Service

Global-class quality, just a click away! Our skilled plastic injection molding service builds a bridge to the global market for you with one-stop solutions. Get your on-demand molded plastic prototypes & bulk as fast as 5 days.

What Is Plastic Injection Molding Service

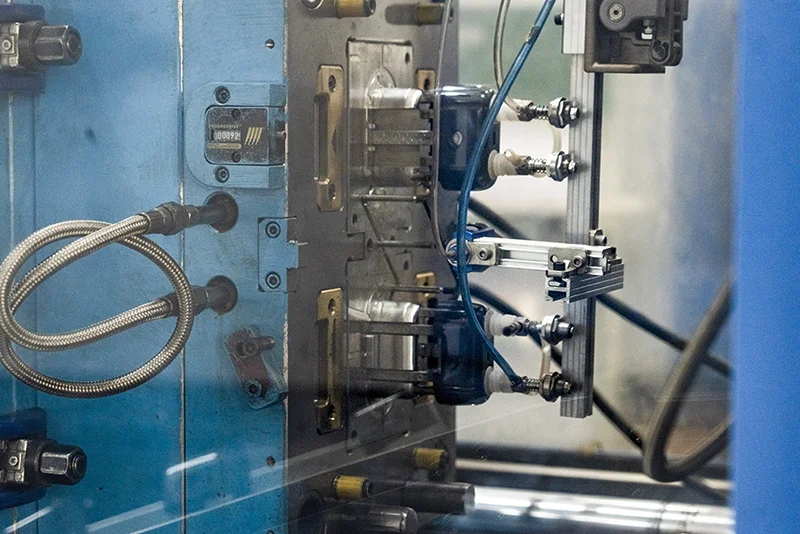

Plastic injection molding is the most widely used precision manufacturing process for plastic parts. During production, plastic pellets are melted in an injection molding machine and injected into custom plastic molds. When the molten plastic cools and solidifies, complex-shaped plastic components are obtained. All injection molding factories provide services based on this principle.

The key advantage of custom injection molding services lies in their high efficiency and cost-effectiveness for producing plastic products, ranging from dozens to millions of units. It applies to over 95% of industrial sectors including automotive and electronics.

Startups, product design firms, prototype developers, and large enterprises can all get injection-molded products maintaining 99.8% dimensional stability even at 10,000-unit production scales. Clients also receive comprehensive support like DFM, material selection, and surface treatment.

4 Key Phases in Injection Molding Solutions

First Mold is a trusted name in plastic injection molding services. We know how to translate client designs into precise reality; We know how to ensure stability in million-unit high-volume production runs. We know how to minimize trial-and-error costs for our customers. To achieve this, we’ve developed a vertically integrated custom plastic parts making solution:

- Through seamless coordination between our in-house mold factories and 90-1600-ton injection molding machines, we achieve mold precision of ±0.0254mm (±0.001") and 99.5% defect-free output.

- Our proprietary digital quality control system monitors 12 critical process parameters in real time, reducing material shrinkage variation to within 0.15% and eliminating batch risks.

- Whether prototyping micro-molded components or scaling complex geometries, our clients benefit from 30% faster time-to-market, 80% fewer design iterations, and 100% zero pilot-run delivery the very first production batch.

This proven high-efficiency plastic parts making system is built upon four deeply optimized core phases:

01. Plastic Mold Design

Projekt formy w fabryce form decyduje o kształcie, rozmiarze i dokładności produktu. Umiejętności projektantów form mogą kształtować części formowane wtryskowo pod względem jakości i wydajności.

02. Injection Mold Making

Produkcja form zamienia rysunki projektowe w rzeczywiste formy. Zdolność firmy zajmującej się produkcją form może decydować o żywotności formy i wpływa na koszty produkcji produktów.

03. Plastic Molding Production

Materiały z tworzyw sztucznych są przekształcane w produkty za pomocą form. Zdolność fabryki formowania tworzyw sztucznych do kontrolowania parametrów formowania może określić, jak dobra lub zła będzie jakość produktów końcowych.

04. Parts Post-Processing

Usuwając wypływki, wykonując wykończenia powierzchni i montując części, First Mold może sprawić, że produkt będzie wyglądał lepiej, poprawi jego wydajność i spełni niestandardowe i specjalne wymagania.

Core Strength of First Mold's Plastic Molding Service

Scalable Plastic Injection Molding Service

- 72-Hour Prototype Turnaround

- 50+ Engineering Materials

- Zero Design Lock-In

Precision Plastic Molding Solutions

- ±0.001" Mold Tolerance

- 0.15% Shrinkage Control

- 500,000+ Cycle Durability

Certified Injection Molding Quality

- 99.5% First-Pass Yield

- 24/7 Production Monitoring

- 100% Laser Inspection

Proven Injection Molding Expertise

- 200,000+ Successful Cycles

- 80% Fewer Design Iterations

- Zero Mold Scrap Rate

3,000,000 +

Miesięczna produkcja części

50 +

Miesięczna produkcja form

0,005 mm

Tolerancja formy

90-1000 T

Tolerancja formowania wtryskowego

| Przedmioty | Opis | Przedmioty | Opis |

|---|---|---|---|

| Maksymalne wymiary części: | 1600 mm x 1400 mm x 500 mm | Minimalne wymiary części: | 1mm x 1mm x 5mm |

| Zakres używanych materiałów: | Ponad 200 rodzajów, w tym modyfikowane tworzywa sztuczne | Forma wtryskowa Czas realizacji: | Najszybszy czas dostawy to jeden tydzień |

| Cykl formowania wtryskowego: | 20 sekund dla zwykłych części konstrukcyjnych | Dział narzędzi i formowania wtryskowego: | Ponad 130 pracowników na swoich stanowiskach |

When to Choose Plastic Injection Molding?

- Volume Scalability: 10,000+ parts with ≤30-day turnaround

- Micro-Tolerances: Down to ±0.001" for medical/automotive

- Material Versatility: 50+ resins from ABS to PEEK

- Low Per-Unit Cost: 60% savings vs CNC at 10k units

For plastic prototypes or plastic low-volume needs (1-500 units), explore our 3D printing services oraz CNC machining services.

Plastic Injection Molding vs 3D Printing vs CNC Machining

| Criteria | Formowanie wtryskowe tworzyw sztucznych | Druk 3D | Obróbka CNC |

|---|---|---|---|

| Best Use Case | High-volume production (≥500 parts) | Low-volume prototypes (1-500 parts) | Medium-batch complex parts (500-5k parts) |

| Prędkość produkcji | 30-day lead time (incl. mold), 50k parts/week post-mold | 1-5 days (no tooling required) | 2-3 weeks (programming + machining) |

| Material Options | 50+ engineering-grade resins (glass-filled, flame-retardant, etc.) | 10+ photopolymers/nylons | 100+ metals/plastics (limited by stock size) |

| Tolerancja | ±0.001″-0.005″ (mold-dependent) | ±0.005″-0.01″ (layer adhesion limits) | ±0.0005″-0.001″ (tool wear impacts consistency) |

| Zrównoważony rozwój | High material yield (≥95%) | 15-25% resin waste | 60-80% scrap recyclability |

Industry-Specific Plastic Injection Molding Solutions

Części z tworzyw sztucznych to niedrogi i wszechstronny wybór w projektowaniu i wytwarzaniu produktów. W większości przypadków sensowne jest wybranie najlżejszych, najtrwalszych i najbardziej opłacalnych materiałów do stworzenia pożądanych produktów.

Formowanie wtryskowe tworzyw sztucznych jest wysoce wydajnym procesem produkcyjnym i odgrywa kluczową rolę w opracowywaniu wysokiej jakości produktów w wielu branżach. W wielu zastosowaniach przemysłowych formowanie tworzyw sztucznych może zmniejszyć wagę komponentów nawet o 50%, wytwarzać mniej odpadów i umożliwiać tworzenie złożonych kształtów i niestandardowych projektów. Niezależnie od tego, czy chodzi o produkcję wielkoseryjną, serie niskoseryjne czy opracowywanie prototypów, formowanie wtryskowe produktów z tworzyw sztucznych zapewnia opłacalne rozwiązania dla towarów konsumpcyjnych, części samochodowych, urządzeń medycznych i nie tylko.

Tolerancje: ±0.025mm on sealing surfaces | Cycle Time: 45s for large structural parts

| Kategoria | Components |

|---|---|

| Powertrain | Fuel rails, Turbocharger nylon ducts, Sensor housings, Oil pump gears, Throttle body assemblies |

| Electrification | Battery module enclosures, Motor end caps, Charging port covers, BMS (Battery Management System) housings |

| Interior/Exterior | Smart door handles, Aerodynamic spoilers, Hidden door release mechanisms, HVAC vent louvers |

| Chassis | Suspension control arm brackets, Brake pedal assemblies, Wheel arch liners, Steering column shrouds |

| Elektronika | Radar mounting brackets, LiDAR sensor housings, ECU (Electronic Control Unit) enclosures |

Wykończenie powierzchni: SPI A-2 (Ra ≤0.025μm) for fluidic channels

| Kategoria | Components |

|---|---|

| Surgical Tools | Laparoscopic grasper jaws, Biopsy needle hubs, Orthopedic drill guides, Retractor handles |

| Drug Delivery | Insulin pen dose selectors, Inhaler vortex chambers, Auto-injector trigger mechanisms |

| Diagnostics | PCR cartridge slots, Centrifuge tube racks, Microfluidic chip manifolds |

| Disposables | IV catheter luer locks, Blood collection tube caps, Surgical drape fasteners |

| Implables | Hearing aid housings, Cochlear implant casings, Dental aligner clips |

Drop Test: 1.5m onto concrete (MIL-STD-810G)

| Kategoria | Components |

|---|---|

| Mobile Devices | Smartphone camera bezels, SIM tray assemblies, Tactile button membranes |

| Audio | TWS earphone charging cases, Speaker grille meshes, ANC microphone housings |

| IoT Hardware | WiFi router antenna bases, Smartwatch sensor pods, RFID tag enclosures |

| Złącza | USB-C port shrouds, Waterproof IP68 junction boxes, Board-to-board interconnects |

| Thermal Management | Heat sink fan blades, Graphene-filled thermal interface housings |

Zgodność: FAR 25.853 flammability | ASTM D4169 shipping simulation

| Kategoria | Components |

|---|---|

| Fluid Systems | Hydraulic valve spools, Pneumatic quick-connect couplers, Fuel line check valves |

| Structural | UAV (Drone) arm joints, Satellite bracket assemblies, Robot end-effector fingers |

| Elektryczny | Terminal block insulators, Arc-resistant switch housings, Busbar support clamps |

| High-Temp | Turbine blade root spacers, Exhaust gas recirculation flaps, Bearing cage retainers |

| Custom | Overmolded vibration dampers, EMI/RFI shielded enclosures |

Obudowy do formowania wtryskowego tworzyw sztucznych

Poznaj możliwości usługi formowania wtryskowego tworzyw sztucznych First Mold dla niestandardowych części z pierwszej ręki dzięki naszym kompleksowym studiom przypadków.

- Różnorodne zastosowania przemysłowe

- Możliwości geometrii złożonej

- Skalowalne rozwiązania produkcyjne

Dostępne materiały dla usług formowania wtryskowego tworzyw sztucznych

First Mold oferuje szybkie usługi formowania wtryskowego wszystkich rodzajów tworzyw sztucznych, w tym tworzyw ogólnego przeznaczenia, tworzyw konstrukcyjnych, tworzyw termoutwardzalnych, tworzyw modyfikowanych, tworzyw wzmocnionych. Możemy dostarczyć certyfikaty materiałowe lub zakupić materiały od wyznaczonych dostawców i dostarczyć dowód zakupu.

Opcje wykończenia części formowanych z tworzyw sztucznych

| Malowanie | $$ |

| Galwanizacja | $$$ |

| Anodowanie | $$$ |

| Sitodruk | $ – $$ |

| Tampodruk | $ – $$ |

| Grawerowanie laserowe | $$ – $$$ |

| Polerowanie | $ |

| Teksturowanie | $$ |

| Powłoka | $$ – $$$ |

- Zalecane

Meksykańskie usługi formowania wtryskowego tworzyw sztucznych dla nabywców z Ameryki Północnej

Jeśli jesteś w Ameryce Północnej, First Mold gorąco poleca nasze usługi formowania wtryskowego w Meksyku. Fabryka formowania wtryskowego w Meksyku jest drugą bazą produkcyjną First Mold. Mocną stroną fabryki jest szybkie oprzyrządowanie i usługi szybkiego formowania wtryskowego. Ze względu na dogodne położenie geograficzne może znacznie obniżyć koszty zamówień.

Szybkie oprzyrządowanie i szybkie formowanie wtryskowe są odpowiednie do walidacji projektu przed masową produkcją, szczególnie w przypadku potrzeb produkcyjnych w zakresie formowania wtryskowego w małych i średnich ilościach. Usługi te mają zastosowanie we wszystkich regionach, w tym w Kanadzie, Stanach Zjednoczonych i Meksyku.

Najkrótszy czas realizacji: 7 dni

Nasz szybkie formowanie wtryskowe osiąga wiodące w branży czasy realizacji, łącząc zaawansowaną technologię szybkiego oprzyrządowania ze strategiczną lokalizacją naszego zakładu w Meksyku. Optymalizując proces produkcji form i zmniejszając opóźnienia w transporcie, możemy dostarczać wysokiej jakości części w ciągu zaledwie 7 dni. Ta wydajność nie tylko przyspiesza tworzenie produktów, ale także znacznie obniża koszty prototypowania i produkcji małoseryjnej.

Najczęściej zadawane pytania dotyczące formowania tworzyw sztucznych

Często zadawane pytania dotyczące produkcji form z tworzyw sztucznych

Jak długi jest cykl produkcyjny standardowych usług formowania wtryskowego tworzyw sztucznych?

Cykl produkcyjny usług formowania wtryskowego tworzyw sztucznych jest bardzo zróżnicowany, głównie w zależności od złożoności produktów.

Weźmy jako przykład prosty plastikowy spinacz biurowy. Projekt plastikowej formy zajmuje 1-2 dni, a produkcja prostej formy zajmuje 1-2 tygodnie. W przypadku rozwiązania do formowania tworzyw sztucznych o małej objętości (powiedzmy 1000 sztuk) zajmuje to 1-2 dni. Prosta kontrola jakości i obróbka końcowa zajmują od kilku godzin do pół dnia. Całkowity cykl wynosi 2-3 tygodnie.

Jednak w przypadku złożonego plastikowego kolektora dolotowego silnika samochodowego zaprojektowanie precyzyjnej formy zajmuje 2-3 miesiące, a wykonanie złożonej formy zajmuje 3-6 miesięcy. W przypadku usługi formowania wtryskowego dużych partii (na przykład 30 000 sztuk) zajmuje to kilka tygodni. Kompleksowa kontrola jakości i skomplikowana obróbka końcowa zajmują 1-2 tygodnie. Cały cykl może trwać 6-12 miesięcy lub nawet dłużej.

Dlatego cykl prostych produktów może trwać nawet kilka tygodni, podczas gdy cykl złożonych produktów może trwać kilka miesięcy.

Jakie czynniki wpływają na koszt formowania wtryskowego tworzyw sztucznych?

Czynniki wpływające na koszt produktów formowanych wtryskowo dotyczą głównie następujących obszarów:

Projekt produktu

Złożoność: Im bardziej złożony kształt, dokładność wymiarowa, wymagania funkcjonalne, tym wyższy koszt, obejmujący produkcję formy, proces formowania wtryskowego i wybór materiału.

Projekt konstrukcyjny: Grubość ścianki i konstrukcja formowania wpływa na jakość i produktywność, rozsądna konstrukcja może kontrolować koszty.

Wymagania dotyczące wyglądu: wysokiej jakości powierzchnia, kolor i wymagania dekoracyjne zwiększą koszty.

Czynniki związane z pleśnią

Typ i jakość formy: Liczba wnęk, materiały i precyzja wpływają na koszt i wydajność formy.

Żywotność formy i koszty konserwacji: Krótka żywotność lub wysokie koszty konserwacji zwiększą koszty.

Produkcja form wtryskowych

Koszt materiałów: Cena materiału i wskaźnik marnotrawstwa są ważną częścią kosztów.

Wielkość i wydajność partii produkcyjnej: Wielkość partii i wydajność produkcji znacząco wpływają na jednostkowy koszt produktu.

Przetwarzanie końcowe i pakowanie

Koszty przetwarzania końcowego: Technologia przetwarzania i wymagania jakościowe określają koszty przetwarzania końcowego.

Koszty opakowania: Materiały, projekt, ilość i metoda będą miały wpływ na koszt opakowania.

Jak zarządzać spójnością produktu podczas formowania wtryskowego tworzyw sztucznych na dużą skalę?

Nasza firma zapewnia spójność produktu podczas formowania wtryskowego tworzyw sztucznych w produkcji wielkoseryjnej za pomocą następujących metod:

Zarządzanie surowcami

1. Jako doskonała firma zajmująca się formowaniem wtryskowym, First Mold ma stałych dostawców surowców.

2. Przeprowadzamy testy materiałowe każdej partii surowców wprowadzanych do fabryki i przechowujemy je w sposób naukowy.

Zarządzanie formami

1. Projektowanie i produkcja form w First Mold są kontrolowane przez odpowiednie standardowe dokumenty, które mogą zapewnić jakość kluczowych procesów.

2. Posiadamy własną fabrykę form. Regularnie konserwujemy formy, aby zmniejszyć odchylenia.

Zarządzanie podczas produkcji wtryskowej tworzyw sztucznych

1. Ściśle kontrolujemy zmiany procesów. W przypadku jakichkolwiek zmian musimy przeprowadzić dokładną weryfikację przed ich przyjęciem.

2. Przeprowadzamy wiele próbnych formowań wewnętrznych, aby uzyskać optymalne ustawienia parametrów dla wtryskarki. Ponadto zatrudniamy dedykowany personel, który monitoruje proces produkcji.

Jakie czynniki należy wziąć pod uwagę podczas projektowania produktu?

Gdy projektanci produktów lub firmy projektowe projektują produkty z tworzyw sztucznych, można wziąć pod uwagę następujące punkty:

Projekt strukturalny produktu

Projektowanie rozformowywania: Można ustawić rozsądne kąty przeciągania (0,5° - 1,5° dla powierzchni zewnętrznych, 1° - 2° dla powierzchni wewnętrznych). W miarę możliwości należy unikać podcięć i stosować specjalne konstrukcje form, takie jak prowadnice.

Grubość ścianki: Grubość ścianki powinna być jak najbardziej jednolita, najlepiej pomiędzy 1 mm a 4 mm. Zaprojektuj żebra w rozsądny sposób (grubość żeber powinna być 0,5 - 0,7 razy większa od grubości ścianki produktu, z umiarkowaną wysokością), aby uniknąć problemów, takich jak nierównomierne chłodzenie, ślady zlewu, wypaczenia lub zniekształcenia.

Projektowanie struktur montażowych: Podczas projektowania struktur montażowych należy wziąć pod uwagę możliwości produkcyjne formy i wykonalność wtrysku, zwracając uwagę na wymiary zatrzaskowe, wytrzymałość i kierunek wyjmowania z formy, a także szczeliny montażowe (około 0,1 - 0,3 mm), aby zapobiec zakłóceniom lub luzom.

Rozważania dotyczące projektowania form

Konstrukcja linii podziału: Wybierz największy kontur produktu jako linię podziału, aby zapewnić, że po otwarciu formy produkt pozostanie po ruchomej stronie, co ułatwi wyrzucanie i zmniejszy wpływ linii podziału na wygląd produktu.

Konstrukcja bramki: Umieść bramkę w miejscach, w których grubość ścianki produktu jest większa. Wybierz odpowiedni typ bramki (np. bramka boczna, bramka sworzniowa, bramka zanurzona itp.) w oparciu o wygląd i rozmiar produktu. Prawidłowo określ rozmiar bramki, aby uniknąć problemów, takich jak krótkie strzały lub rozbłyski.

Konstrukcja systemu chłodzenia: Zaprojektuj kanały chłodzące blisko powierzchni wnęki i równomiernie rozmieszczone, w odległości około 10-20 mm od powierzchni wnęki. Zapewnia to równomierne chłodzenie produktu i zapobiega wewnętrznym naprężeniom i odkształceniom spowodowanym nierównomiernym chłodzeniem.

Wybór materiału i kwestie związane z wydajnością

Płynność materiału: Wybierz materiały o odpowiedniej płynności w oparciu o kształt i strukturę produktu. Dobrym wskaźnikiem jest szybkość płynięcia (MFR). W przypadku złożonych lub cienkościennych produktów należy wybierać materiały takie jak PP lub PA o wysokiej płynności.

Współczynnik skurczu materiału: Należy wziąć pod uwagę współczynnik skurczu materiału i pozostawić naddatek na skurcz. Różne materiały mają różne współczynniki skurczu. Na przykład ABS ma współczynnik skurczu między 0,4% a 0,7%.

Właściwości mechaniczne i chemiczne materiału: Wybieraj materiały w oparciu o środowisko użytkowania produktu i wymagania funkcjonalne, biorąc pod uwagę takie czynniki, jak wytrzymałość materiału, wytrzymałość, odporność na korozję chemiczną i kompatybilność w przypadku kontaktu części wykonanych z różnych materiałów.

Czy mogę odwiedzić wasz zakład, aby zobaczyć usługę formowania wtryskowego części przemysłowych?

Serdecznie zapraszamy do odwiedzenia naszej fabryki i gorąco zachęcamy do odwiedzenia naszego sprzętu w celu lepszego zrozumienia!

Podczas całej wizyty towarzyszyć ci będą dedykowani współpracownicy naszej firmy.

Wycieczka rozpocznie się od obszaru kontroli surowców, a następnie odwiedzi biuro projektowania form, warsztat produkcji form CNC, formownię, warsztat produkcji form wtryskowych, obszar kontroli części i tak dalej. W ten sposób można uzyskać kompleksowe zrozumienie oferowanych przez nas usług formowania wtryskowego części przemysłowych.

Oczywiście w każdym warsztacie znajdują się obszary produkcyjne, w których podpisaliśmy z naszymi klientami umowy o zachowaniu poufności. Obszary te nie są otwarte dla publiczności.

Możesz przejść do strony https://firstmold.com/contact-us/, aby dowiedzieć się z wyprzedzeniem, jak dotrzeć do naszej firmy. Prosimy również o wcześniejsze poinformowanie nas o konkretnym czasie wizyty. First Mold gwarantuje, że wizyta u nas będzie satysfakcjonująca.