Strona główna / Usługi produkcyjne / Usługa formowania wtryskowego / Usługa obtrysku

Proces overmoldingu | Precyzyjna produkcja wielomateriałowa

Dwuetapowa technika formowania wtryskowego do łączenia sztywnych tworzyw sztucznych z miękkimi, trwałymi nakładkami. Precyzyjna produkcja form i wysokiej jakości nakładki First Mold są wysoko cenione na całym świecie.

Co to jest Overmolding?

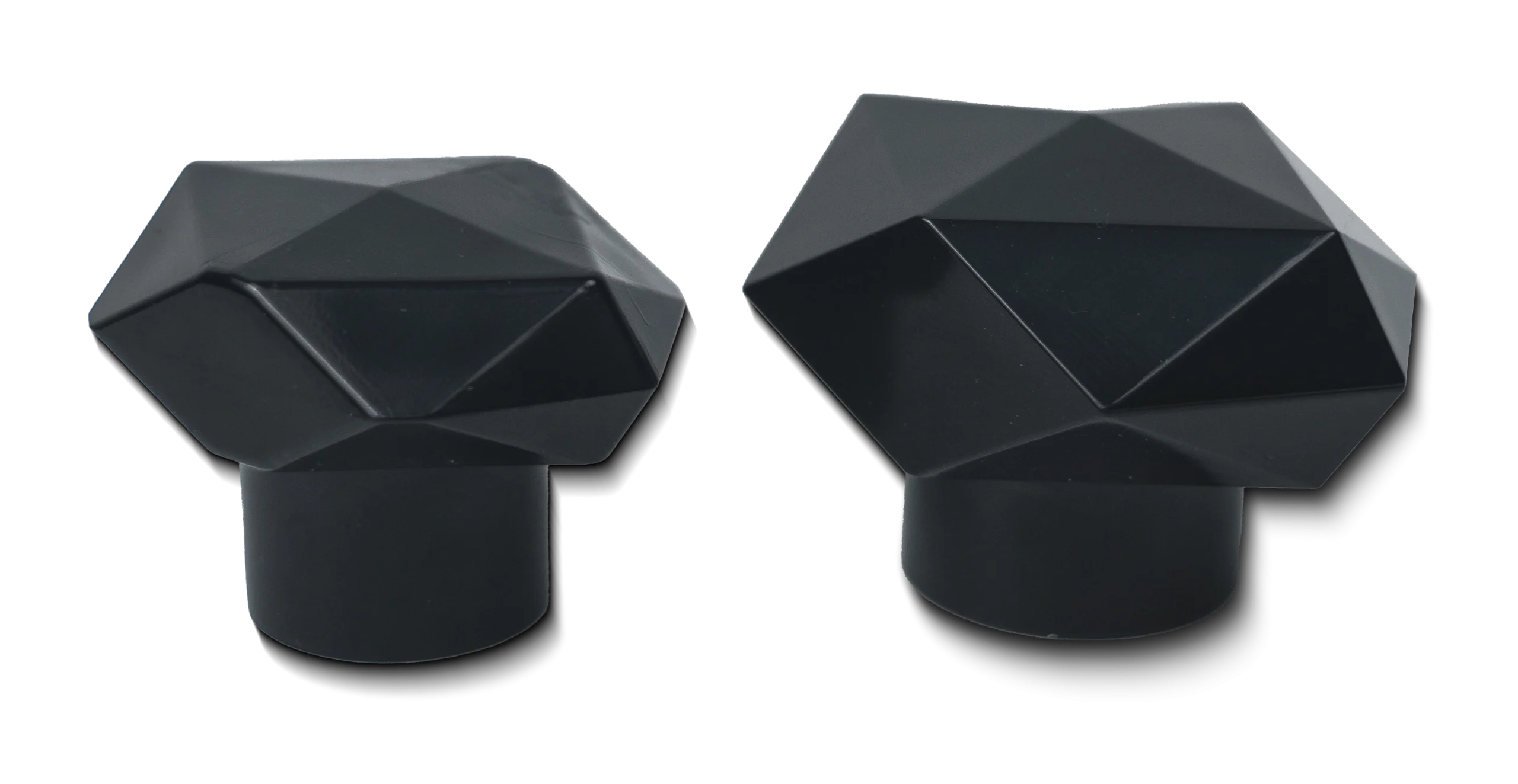

W projektowaniu produktów niektóre z nich mogą być wykonane z miękkiego materiału (takiego jak TPE, silikon lub guma) owiniętego wokół materiału bazowego (twardego plastiku lub metalu). Ma to na celu poprawę przyczepności, zapobieganie ślizganiu się lub poprawę wyglądu. Takie produkty są dość powszechne, jak uchwyty narzędzi, uchwyty szczoteczek do zębów i etui na telefony. Ich produkcja zazwyczaj wymaga procesu overmoldingu.

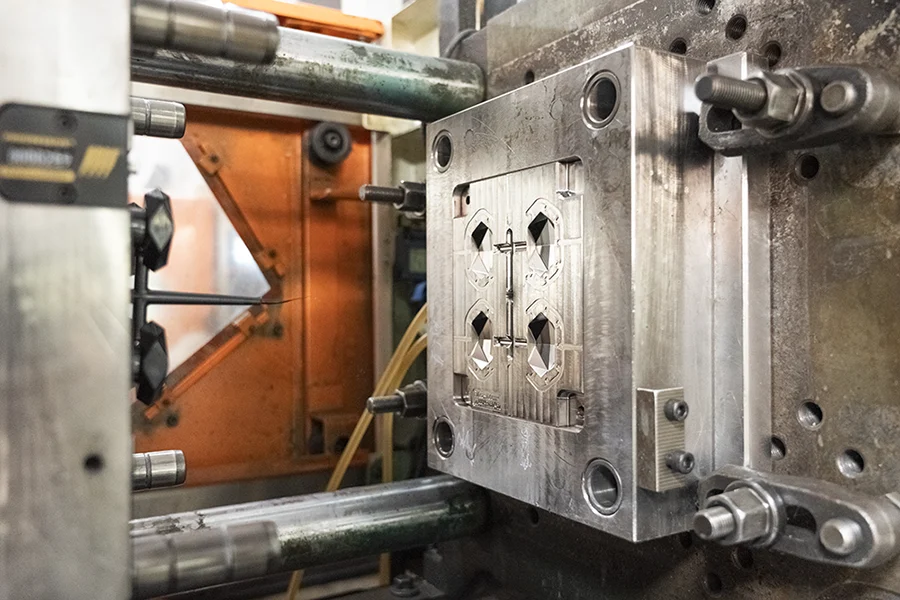

Overmolding polega na użyciu dwóch różnych tworzyw sztucznych, wtryskiwanych oddzielnie w jednej wtryskarce. Po pierwszym formowaniu w jednym zestawie form, produkt jest wyjmowany i umieszczany w innym zestawie form do drugiego formowania wtryskowego. Dlatego też overmolding zazwyczaj wymaga dwóch zestawów form.

Koniec ze śliskimi uchwytami - klejenie, uszczelnianie, ochrona za pomocą obtrysku

First Mold jest liderem w branży formowania wtryskowego dzięki wszechstronnym możliwościom. Overmolding jest jedną z naszych sprawdzonych specjalizacji. Rozwiązujemy trudne problemy związane z obtryskiem, takie jak:

Usuwanie wad produkcyjnych

- Delaminacja: Miękki materiał łatwo się odkleja z powodu niewystarczającej przyczepności do twardego podłoża.

- Flash: Nadmiar materiału tworzy szorstkie krawędzie, zwiększając koszty wykończenia.

- Ślady po zlewie: Nierównomierne chłodzenie powoduje wgniecenia powierzchni, rujnując wygląd i trwałość.

- Laboratorium materiałów: Testowanie ponad 300 par materiałów, dostarczanie raportów kompatybilności.

- Precyzyjne formy: kontrola temperatury w zakresie ±0,5°C eliminuje zjawisko zapłonu.

- Monitorowanie ciśnienia w czasie rzeczywistym: Automatyczna regulacja ciśnienia w celu zapobiegania powstawaniu zacieków.

Rozwiązywanie problemów projektowych

- Sprzeczna grubość ścianki: Zbyt grube twarde warstwy powodują pęknięcia miękkiego materiału; zbyt cienkie warstwy nie są wytrzymałe.

- Widoczne linie podziału: Przelewanie się stopionego plastiku na powierzchni odcięcia rujnuje estetykę produktu premium.

- Szybkie przeglądy DFM: Uzyskaj wskazówki dotyczące grubości ścianek w ciągu 48 godzin.

- Opatentowane pozycjonowanie formy: <0.02mm error between base and overmold.

- Ukryte linie podziału: Bezszwowe rozwiązania dla elektroniki/urządzeń medycznych.

Aplikacje i studia przypadków związane z obtryskiem

Fabryki formowania wtryskowego wykorzystują obtryskiwanie w wielu gałęziach przemysłu.

| Przemysł | Produkty reprezentatywne | Główne zalety |

| Urządzenia medyczne | Uchwyty narzędzi chirurgicznych, elementy protetyczne, złącza cewników, trzpienie strzykawek | Biokompatybilność (ISO 10993), odporność chemiczna, zwiększona zgodność ze sterylizacją (FDA/CE) |

| Motoryzacja | Uchwyty kierownicy, moduły poduszek powietrznych, lekkie obudowy foteli, obudowy akumulatorów | 40-50% redukcja masy, tłumienie drgań (SAE J1475), ognioodporność (UL94 V-0) |

| Elektronika użytkowa | Etui do telefonów, etui do ładowania słuchawek, uchwyty do kontrolerów gier, opaski do smartwatchów | Antypoślizgowość i pochłanianie wstrząsów, wodoodporność IP68, bezszwowa, wielokolorowa estetyka |

| Przemysł i narzędzia | Uchwyty do elektronarzędzi, tuleje antypoślizgowe do kluczy, obudowy przyrządów precyzyjnych | Zwiększona odporność na uderzenia 300%, zgodność z MIL-STD-810G, ergonomiczna redukcja zmęczenia |

Studia przypadków:

Wyzwanie

Częste upadki powodują pękanie obudów słuchawek TWS. Prowadzi to do 23% skarg użytkowników.

Rozwiązanie

Wewnętrzna powłoka z twardego PC i pochłaniająca wstrząsy nakładka z TPU

Obróbka powierzchni

Matowa tekstura przypominająca skórę, wykończenie odporne na odciski palców

Wyniki

Top 3 globalna marka smartfonów obniżyła koszty napraw posprzedażowych o 41%

Kombinacje materiałów dla technologii obtrysku

Technologia Overmolding jest paradygmatem zintegrowanej produkcji wielomateriałowej w produkcji przemysłowej, z różnymi opcjami łączenia materiałów. First Mold podsumowuje strategie łączenia materiałów dla Overmolding w następujący sposób:

Synergia funkcjonalna

Połączenie polipropylenu (PP) z elastomerami SEBS wykorzystuje splątanie łańcuchów molekularnych w celu wyeliminowania klejów, przy jednoczesnym osiągnięciu odporności na sterylizację gamma (dawka 25 kGy) dla uchwytów klasy medycznej.

Poprawa wydajności

Kompozyty elastomerowe Nylon (PA66)-TPV wykazują wyjątkową odporność na korozję olejowo-kwasową i bardzo niskie tarcie (μ=1,2). Jest to idealne rozwiązanie dla obudów akumulatorów wysokiego napięcia w pojazdach elektrycznych.

Zrównoważona innowacja

Biopochodny TPE połączony z podłożem PLA zapewnia w pełni biodegradowalne rozwiązania. Zmniejszenie emisji dwutlenku węgla o 50% oznacza, że spełnia on wymagania normy EN 13432 w zakresie kompostowalności przemysłowej - rewolucjonizując systemy opakowań ekologicznych.

| Podłoże | Overmold | Typowe zastosowania | Standardy certyfikacji |

| PP | TPE/SEBS | Uchwyty medyczne, uchwyty narzędziowe | ISO 10993, FDA 21 CFR |

| ABS | TPU | Etui do telefonów, opaski do smartwatchów | IEC 60529, RoHS |

| PC | Płynna guma silikonowa (LSR) | Przezroczyste przyciski samochodowe, smoczki dla niemowląt | IATF 16949, LFGB |

| Nylon (PA6/PA66) | TPV | Obudowy akumulatorów samochodowych, przekładnie przemysłowe | UL94 V-0, MIL-STD-810G |

| PBT | TPE wzmocniony włóknem szklanym | Uchwyty elektronarzędzi, złącza | EN 61340, IEC 60695 |

| PEEK | Kauczuk fluorowy (FKM) | Czujniki lotnicze, implanty medyczne | ISO 13485, AS9100 |

| Metalowe wkładki | TPE/TPU | Uchwyty elektronarzędzi, urządzenia medyczne | ISO 2768, ASTM D638 |

| POM | Elastomer termoplastyczny (TPE) | Tuleje tłumiące do przekładni, obudowy przyrządów precyzyjnych | DIN 54800 |

| PPS | Guma silikonowa (VMQ) | Czujniki wysokotemperaturowe, komponenty silnika | SAE J2460, AMS 3217 |

| PLA | TPE na bazie biologicznej | Ekologiczne opakowania, produkty biodegradowalne | EN 13432, ASTM D6400 |

Overmolding vs. Insert Molding vs. Formowanie dwukolorowe

Overmolding polega na wtryskiwaniu jednego materiału na istniejące podłoże (takie jak twardy plastik lub metal). Proces ten jest realizowany w oddzielnych etapach w celu utworzenia warstwy ochronnej lub funkcjonalnej. W przypadku formowania wtryskowego wkładki, takie jak elementy metalowe lub elektroniczne, są najpierw umieszczane w formie wtryskowej. Następnie wtryskiwane jest tworzywo sztuczne, aby zabezpieczyć i zintegrować wkładki. W przypadku formowania dwustrzałowego, forma obrotowa jest używana do wtryskiwania dwóch różnych materiałów w tym samym cyklu.

| Wymiar | Overmolding | Formowanie wkładek | Dwukolorowe formowanie |

| Etapy procesu | Dwuetapowy wtrysk: Twardy rdzeń → Miękki overmold | Wstępne umieszczenie → Enkapsulacja pojedyncza | Podwójny wtrysk (forma obrotowa/przesuwna) |

| Kombinacja materiałów | Łączenie miękkie-twarde (np. PP+TPE) | Tworzywo sztuczne + metal/wkładka (np. PA66 + miedź) | Dwukolorowe tworzywa sztuczne (np. ABS+PC) |

| Wymagania sprzętowe | Standardowa maszyna + kompatybilna forma | Standardowa maszyna + robot/ręczne umieszczanie wkładek | Dedykowana dwukolorowa maszyna + obrotowa forma (±0,02 mm) |

| Interakcja materiałowa | Wiązanie chemiczne (zgodność termodynamiczna) | Blokada mechaniczna (bez wiązania chemicznego) | Fizyczne nakładanie warstw (synchronizacja temperatury topnienia) |

| Różnica strukturalna | Enkapsulacja warstwowa (integracja funkcjonalna) | Rdzeń wkładki (wzmocnienie kompozytowe) | Bezszwowe nakładanie warstw (estetyczna fuzja) |

| Koszt pleśni | $$ | $ | $$$ |

| Cykl produkcyjny | 30-60 sekund (wymaga chłodzenia między warstwami) | 45-90 sekund (ręczne umieszczanie wkładki) | 20-40 s (automatyczne podwójne zdjęcie) |

| Typowe produkty | Uchwyty narzędzi, instrumenty medyczne | Złącza samochodowe, elektrody medyczne | Dwukolorowe tylne światła, półprzezroczyste klawisze klawiatury |

FAQ

Jak ustalić, czy mój produkt nadaje się do overmoldingu? Jakie kluczowe parametry należy podać z wyprzedzeniem?

Zalecamy podanie następujących trzech kategorii parametrów do oceny:

1. Kompatybilność materiałowa:

Parametry polaryzacji sztywnego podłoża (np. ABS/PC) i miękkiego materiału (np. TPE/TPU).

Różnica temperatur topnienia (preferowana ΔT ≤50°C).

Jeśli dane są niedostępne, możemy przeprowadzić testy dopasowania biblioteki materiałów.

2. Wykonalność strukturalna:

Grubość sztywnych części musi wynosić ≥1,2 mm, aby wytrzymać ciśnienie formowania wtórnego.

W obszarach pokrytych miękkim materiałem należy zachować odstępy 0,3-0,5 mm, aby zapobiec wypływowi wtrysku.

3. Wymagania funkcjonalne:

Zaznacz punkty naprężeń w zastosowaniach antypoślizgowych, uszczelniających lub amortyzujących.

Przykład: Obszary chwytne uchwytów medycznych wymagają zwiększonej siły wiązania.

W jaki sposób First Mold szybko radzi sobie z rozwarstwianiem podczas produkcji małych partii?

Nasze 48-godzinne zobowiązanie w obiegu zamkniętym:

Analiza przyczyn źródłowych:

- Jeśli brak śladów topnienia na styku → Wada projektowa (Dodaj elementy zatrzaskowe lub podcięcia)

- Jeśli niekompletna warstwa topnienia → Wada procesu (Dostosuj temperaturę wtrysku miękkiego materiału do Tg twardego materiału +15 ℃)

Rozwiązania:

Trzy pakiety optymalizacyjne: Zastępowanie materiałów/ Obróbka powierzchni/ Ulepszenie struktury

(Przykład: samowiążący się materiał TPE-V eliminuje obróbkę wstępną)

Zapewnienie kosztów:

- 100% pokrycie kosztów materiałowych za przeróbki spowodowane naszymi błędami procesowymi.

W jaki sposób First Mold radzi sobie z precyzyjną kontrolą drobnych produktów do obtrysku, takich jak części słuchawek?

Dzięki bogatemu doświadczeniu w produkcji mikroprecyzyjnej, utrzymujemy dokładność na poziomie mikronów za pomocą trzech kluczowych metod:

1. Produkcja form

- Super gładka erozja iskrowa (Ra≤0,02 μm)

- Precyzyjne cięcie 5-osiowe

- Szczelina powierzchni uszczelniającej ≤0,005 mm

2. Kontrola procesu

- Stabilne ciśnienie wtrysku (zmiana ≤1%)

- Precyzyjna kontrola temperatury (±0,5 ℃)

3. Kontrola

Skanery laserowe 3D (dokładność ±5 μm)

Skanowanie rentgenowskie CT

Wykrywa pęcherzyki powietrza o wielkości zaledwie 0,1 mm³

Jak elastyczna jest Twoja zdolność produkcyjna w przypadku nagłego wzrostu zamówień (tylko overmolding)?

Zapewniamy sprawną rozbudowę mocy produkcyjnych dzięki 3 podstawowym strategiom w przypadku skokowych wzrostów zamówień na overmolding:

1. Redundancja sprzętu i mechanizm szybkiego uruchamiania

- Dedykowana pula sprzętu:

12 maszyn do formowania wtryskowego typu overmolding (siła zamykania 180-2500T), z 4 strategicznie zarezerwowanymi maszynami (łącznie 33%) w trybie gotowości. - Możliwość szybkiego przełączania:

≤45-minutowa zmiana formy (średnia w branży: 2 godziny) dzięki wstępnie podgrzanym gorącym kanałom i znormalizowanym interfejsom podstawy formy.

2. Głęboka integracja łańcucha dostaw

- Strategiczna inwentaryzacja surowców:

3-miesięczny zapas bezpieczeństwa (≈500MT) dla kombinacji materiałów o wysokiej częstotliwości (TPE-PP, TPU-ABS). - Priorytetowa odpowiedź dostawcy:

Umowy VMI z Covestro i ExxonMobil zapewniają 72-godzinną dostawę krytycznych materiałów (TPE, LSR).

3. Dynamiczna alokacja przepustowości i inteligentne planowanie

- System przewidywania wydajności AI:

Dostosowuje plany produkcyjne na podstawie danych historycznych i analizy obciążenia w czasie rzeczywistym. Na przykład: - Wstępnie przydziela zapasową pojemność na 2 tygodnie przed przewidywanym wzrostem zamówień na obsługę medyczną 50%

- Automatycznie nadaje priorytet pilnym zamówieniom w ciągu ≤4 godzin

- Elastyczność zmian:

Płynne przejście z pracy 2-zmianowej na 3-zmianową zwiększa dzienną produkcję o 50% (100k→150k jednostek).

Jak zweryfikować wykonalność procesu overmoldingu przy minimalnych kosztach podczas próbnej produkcji małych partii?

Oferujemy trzystopniowe rozwiązanie weryfikacyjne:

- Prototypy drukowane w 3D: Korzystanie z twardej żywicy + miękkiej gumy silikonowej, koszt jednostkowy <50 RMB, weryfikacja montażu i wrażenia dotykowe.

- Produkcja próbna miękkich form: Odporne na wysokie temperatury formy PEI z aluminiowymi ramami, kosztują tylko 20% form stalowych do 500 sztuk.

- Ponowne użycie ramy formy: Jeśli istnieją już formy wtryskowe, można dodać wnęki z miękkiej gumy, aby zaoszczędzić 30% kosztów opracowania formy.

Jak zapewnić dokładne dopasowanie kolorów dla wielomateriałowych produktów do obtrysku? Jakie standardy różnic kolorów są stosowane?

Stosujemy dwuetapowy system kontroli koloru: Przygotowanie:

Dopasowanie materiałów kolorystycznych do wzorników Pantone przy użyciu precyzyjnych przyrządów do tworzenia formuł kolorystycznych (maks. 1,5 różnicy kolorów).

Kontrola w czasie rzeczywistym: Korzystaj z systemów kamer podczas produkcji, aby natychmiast monitorować i dostosowywać kolory.

Standardy jakości: Przestrzeganie zasad ISO - różnica koloru w obrębie partii ≤0,8, pomiędzy partiami ≤1,2.