Strona główna / Formowanie wtryskowe PEEK

Formowanie wtryskowe PEEK

Tworzywo PEEK, będące specjalistycznym tworzywem konstrukcyjnym o bardzo wysokiej wydajności, charakteryzuje się doskonałymi właściwościami fizycznymi i chemicznymi. PEEK stał się podstawowym materiałem w takich dziedzinach jak lotnictwo i przemysł półprzewodników. Dzięki precyzyjnej technologii formowania wtryskowego PEEK może sprostać rygorystycznym wymaganiom, od minimalnie inwazyjnych narzędzi chirurgicznych (grubość ścianki <0,1 mm) po uszczelnienia do głębokich odwiertów (ciśnienie 150 MPa).

Dlaczego warto wybrać formowanie wtryskowe PEEK

Części formowane wtryskowo z PEEK wykazują niezwykłą wydajność w ekstremalnych warunkach w porównaniu do zwykłych tworzyw sztucznych, takich jak PP, ABS i nylon. Podczas gdy zwykłe tworzywa sztuczne nie są w stanie wytrzymać wysokich temperatur i są podatne na odkształcenia i korozję, PEEK utrzymuje stabilną pracę w temperaturze 260°C. Ponadto produkty formowane wtryskowo z PEEK charakteryzują się wysoką wytrzymałością i odpornością na działanie silnych kwasów. Z tego powodu tworzywo PEEK jest idealne do produkcji precyzyjnych elementów odpornych na zużycie, takich jak części silników lotniczych i implanty medyczne.

- Odporność na wysokie temperatury: Ciągła praca w temperaturze 260°C, krótkotrwała tolerancja do 300°C.

- Wytrzymałość mechaniczna: Wytrzymałość na rozciąganie 90-100 MPa, 4 razy większa odporność na zużycie niż PTFE

- Stabilność chemiczna: Odporność na silne kwasy (z wyjątkiem stężonego kwasu siarkowego) i rozpuszczalniki organiczne

- Stabilność wymiarowa: Współczynnik skurczu 0,1-0,5%, współczynnik rozszerzalności cieplnej podobny do metalu aluminiowego

- Trudnopalność: UL94 V-0, bezhalogenowy środek zmniejszający palność

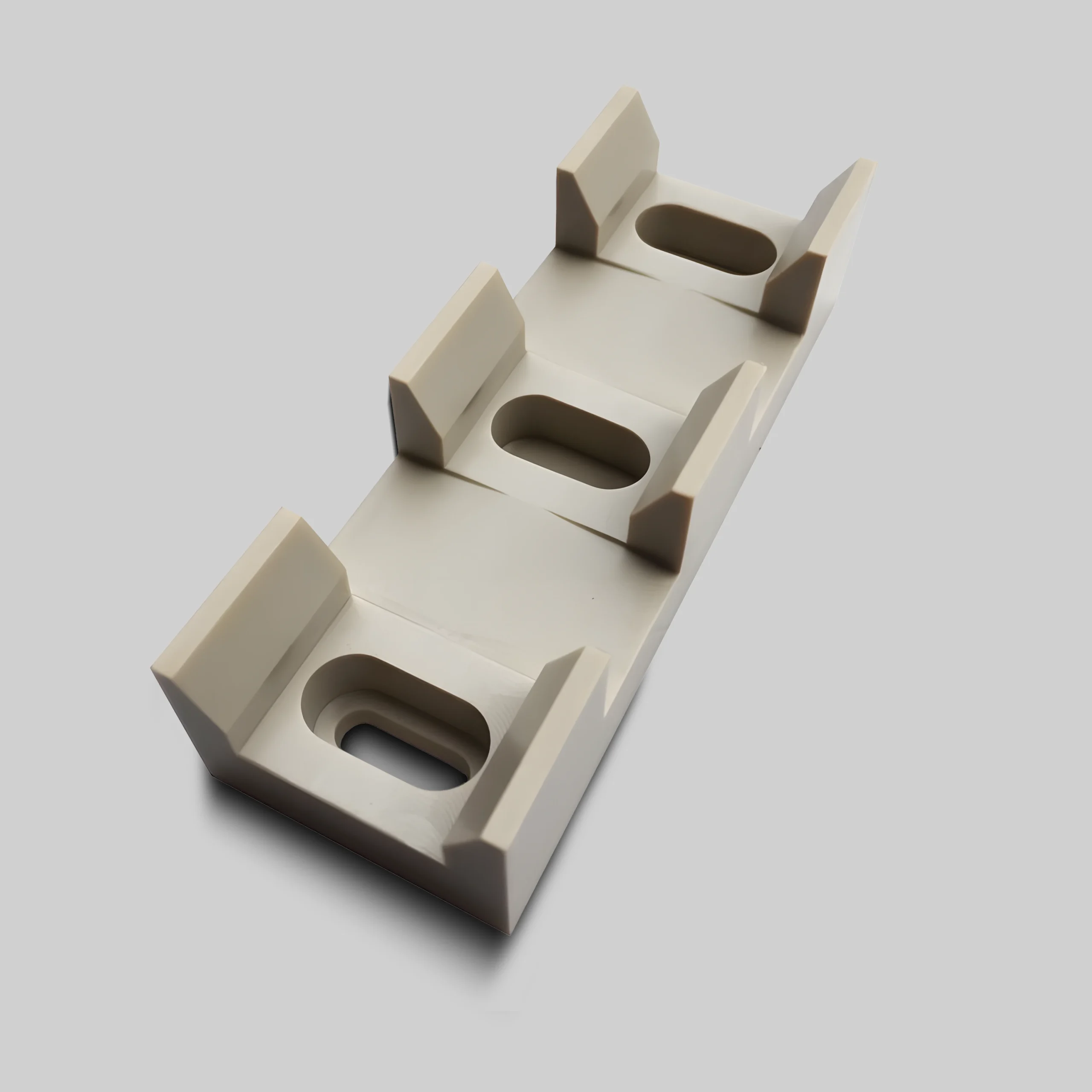

Jakie produkty można wytwarzać metodą formowania wtryskowego PEEK?

Chociaż części formowane wtryskowo z PEEK są kosztowne, są one niezastąpione w tych wysokowydajnych zastosowaniach:

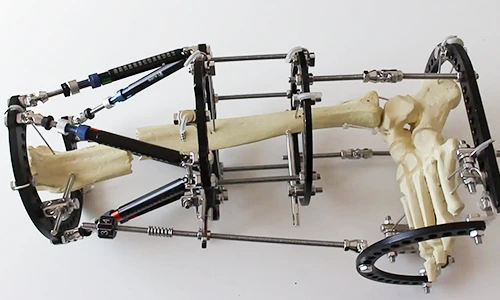

Dziedzina medycyny

Zastosowanie

- Klatki do fuzji kręgosłupa

- Głowice uszczelniające do endoskopów

- Obudowy rozruszników serca

Dlaczego?

- Biokompatybilność: Brak odrzucenia w przypadku implantów długoterminowych (certyfikat FDA)

- Przezroczystość rentgenowska: Brak zakłóceń w obrazowaniu pooperacyjnym

Lotnictwo i kosmonautyka

Zastosowanie

- Satelitarne gniazda zaworów paliwa

- Złącza wiązki przewodów samolotu

- Wsporniki silnika drona

Dlaczego?

- Redukcja masy o 30%: Równoważne poprawie wydajności paliwowej 5%

- Odporność kriogeniczna: Zachowuje wytrzymałość w temperaturze -60°C

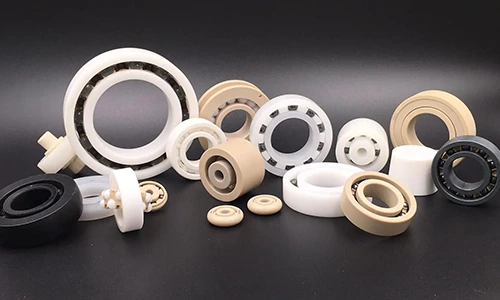

Urządzenia przemysłowe

Zastosowanie

- Uszczelnienia pomp chemicznych

- Łożyska dla przemysłu spożywczego

Formowanie wtryskowe PEEK może również wytwarzać precyzyjne rdzenie zaworów do ekspresów do kawy, składane zawiasy do smartfonów zdolne do ponad 100 000 cykli otwierania/zamykania oraz obudowy dronów głębinowych, które są odporne na wysokie ciśnienie pod wodą. Wraz z ciągłym rozwojem produktów w dziedzinie sztucznej inteligencji i robotyki, rola formowania wtryskowego PEEK stanie się jeszcze bardziej znacząca.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

PEEK

Kiedy można uniknąć stosowania materiału PEEK?

Jeśli projekt produktu ma ograniczony budżet, brakuje materiałów lub wydajność jest zbyt wysoka, te alternatywy mogą być bardziej opłacalne.

Scenariusz 1: Ograniczony budżet - czy można użyć tańszego materiału?

Kryteria: Gdy część działa w temperaturze poniżej 150°C i nie ma kontaktu z silnymi kwasami / zasadami.

Zalecane rozwiązanie:

Alternatywa: PEI (koszt obniżony o 30%-40%)

Rzeczywisty przypadek: Po przejściu na PEI dla przekładni przemysłowej:

- Koszty zmniejszone o 35%

- Stabilna praca przez 5 lat w środowisku smaru o temperaturze 120°C.

Scenariusz 2: Niedobory materiału PEEK - co robić?

Rozwiązania awaryjne (kolejność priorytetów):

- PEKK: Najbardziej zbliżona wydajność do PEEK, ale wymaga zwiększenia temperatury formowania o 10-15°C.

- PPS: Krótkoterminowa alternatywa dla nienośnych części konstrukcyjnych.

- Nylon wysokotemperaturowy: Tylko do użytku tymczasowego (żywotność skrócona przez 50%).

Porównanie formowania wtryskowego PEEK i PEI

Podstawą porównania PEEK i PEI w dziedzinie formowania wtryskowego jest ich wydajność i koszt. Oba tworzywa wykazują odporność na wysokie temperatury, korozję i podobne właściwości. Chociaż ich wydajność jest porównywalna, istnieje znaczna różnica w kosztach (zazwyczaj PEEK jest 2-3 razy droższy niż PEI). Chociaż inne tworzywa sztuczne (np. PPS, LCP) mogą częściowo dorównywać im wydajnością, nie mogą zastąpić PEEK i PEI w krytycznych parametrach (np. biokompatybilność, długotrwała odporność na zmęczenie). Dlatego inżynierowie muszą zrównoważyć wydajność i koszty, aby wybrać optymalny materiał.

| Wymiar | PEEK | PEI | Punkty decyzyjne projektu |

| Wydajność termiczna | Temperatura pracy ciągłej: 250°C | Temperatura pracy ciągłej: 170°C | PEEK jest obowiązkowy w środowiskach o wysokiej temperaturze (>200°C). |

| Temperatura topnienia: 343°C | Tg: 217°C | ||

| Wydajność mechaniczna | Wytrzymałość na rozciąganie: 100 MPa | Wytrzymałość na rozciąganie: 85 MPa | Wybierz PEEK do zastosowań o dużym obciążeniu; PEI dla odporności na uderzenia. |

| Moduł sprężystości: 3,6 GPa | Moduł sprężystości: 3,0 GPa | ||

| Parametry przetwarzania | Temperatura beczki: 360-400°C | Temperatura beczki: 340-370°C | PEI ma krótszy czas cyklu i nadaje się do cienkościennych złożonych części. |

| Temperatura formy: 160-180°C | Temperatura formy: 140-160°C | ||

| Kompatybilność chemiczna | Odporność na silne kwasy (z wyjątkiem stężonego H₂SO₄) i rozpuszczalniki organiczne | Odporność na paliwa i słabe kwasy; słaba odporność na alkalia | Używaj PEI do kontaktu z paliwem; PEEK do trudnych warunków chemicznych. |

| Wyzwania związane z kosztami i procesami | Koszt materiałów: wysoki | Koszt materiałów: Średni | Przy ograniczonym budżecie należy nadać priorytet PEI, ale unikać długotrwałego narażenia na ciepło. |

| Wymaga form wysokotemperaturowych, aby zapobiec zimnym ślimakom | Skłonność do błysków; wymaga precyzyjnej kontroli ciśnienia | ||

| Kluczowe aplikacje | Uszczelki olejowe, narzędzia chirurgiczne, komponenty satelitarne | Obudowy czujników samochodowych, izolatory PCB, sprzęt sterylizowany parą wodną | Używaj PEEK do implantów medycznych; PEI do hermetyzacji elektroniki. |

Jak wybrać niezawodnego dostawcę usług formowania wtryskowego PEEK?

Znalezienie dostawcy PEEK do formowania wtryskowego wiąże się z wieloma wyzwaniami dla startupów lub firm projektowych:

- Precyzyjna produkcja części w napiętych terminach

- Zarządzanie kosztami metodą prób i błędów przy ograniczonych budżetach.

Wybór niewykwalifikowanego przetwórcy PEEK może prowadzić do poważnych konsekwencji. Na przykład, pewna firma medyczna współpracowała kiedyś z fabryką formowania, która odchyliła się o zaledwie 2 ℃ w kontroli temperatury, powodując krystalizację i kruchość komponentów implantów o wartości $1,2 miliona, co opóźniło projekt o ponad sześć miesięcy.

1. Specjalistyczna wiedza w zakresie precyzyjnego formowania w wysokiej temperaturze

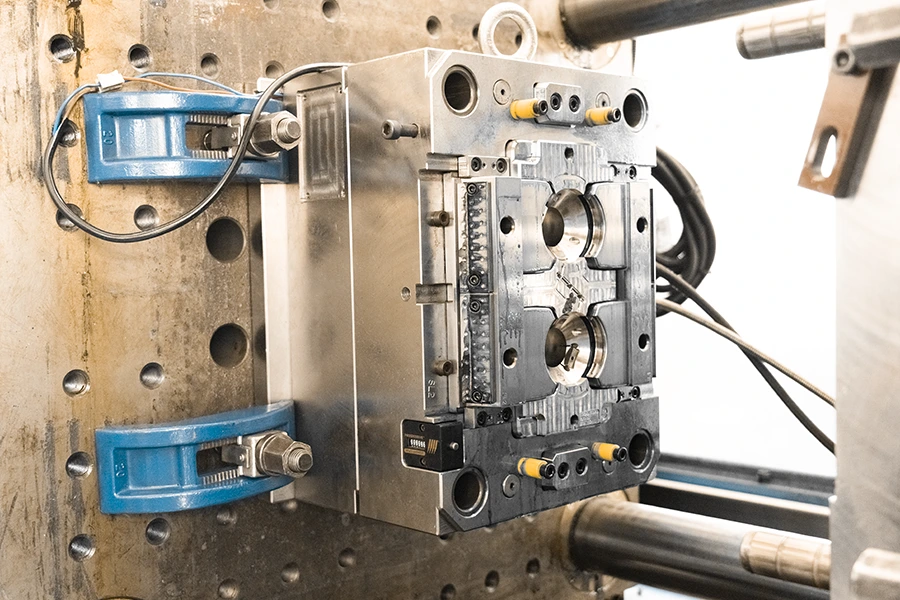

Formowanie PEEK wymaga stałego utrzymywania temperatury topnienia na poziomie 380-400 ℃. Sprzęt modernizacyjny w fabrykach generycznych często cierpi na wahania temperatury przekraczające ±5 ℃. First Mold wykorzystuje w pełni elektryczne wtryskarki z zamkniętą pętlą kontroli temperatury i osiąga stabilność w zakresie ±1,5 ℃. W 2024 r. 13 z 17 projektów PEEK obejmowało ultracienkie ścianki, osiągając dzięki tej precyzji wskaźnik sukcesu pierwszego strzału na poziomie 92%+.

2. Bezkompromisowa identyfikowalność materiałów

Około 35% tak zwanych części "PEEK" na rynku jest zafałszowanych tańszym PEI lub PPSU. Renomowani dostawcy dostarczają certyfikaty UL dla każdej partii materiału. FirstMold nie tylko ujawnia raporty z testów surowców, ale także pozwala klientom uczestniczyć w weryfikacji spektroskopii FTIR, eliminując ryzyko podrabiania u źródła.

3. Zwinna reakcja z kontrolą ryzyka

Kiedy firma zajmująca się robotyką pilnie potrzebowała przeprojektować formy PEEK w ciągu 48 godzin ze względu na zmiany w projekcie, First Mold wykorzystała wstępnie zaprojektowane modułowe systemy gorącokanałowe, aby skrócić czas modyfikacji formy ze średniej w branży wynoszącej 72 godziny do zaledwie 19 godzin. Ta elastyczność jest oparta na znormalizowanej bazie danych zawierającej ponad 50 projektów form dedykowanych PEEK.