Strona główna / Usługi produkcyjne / Usługa tworzenia form / Usługa produkcji form wtryskowych

Produkcja form wtryskowych z tworzyw sztucznych

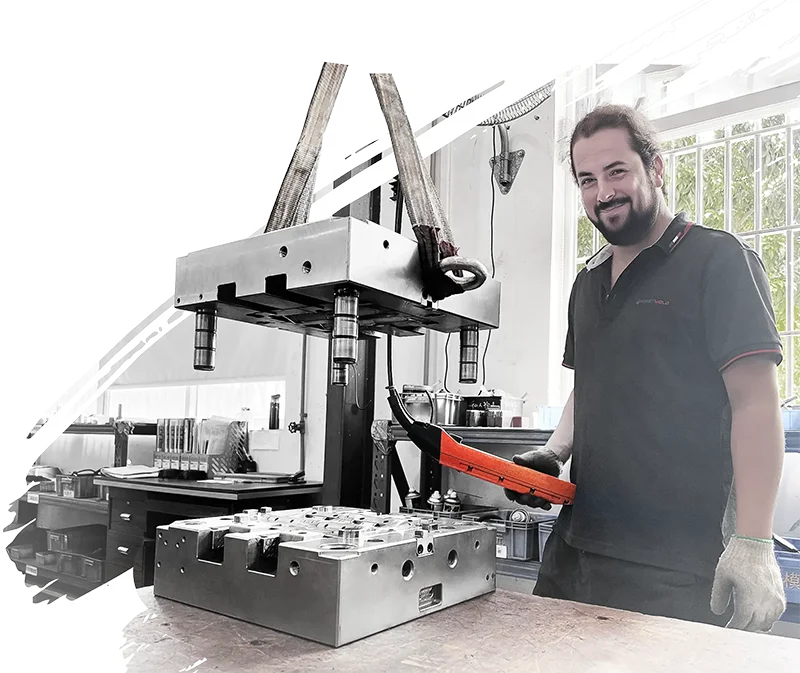

Produkcja form wtryskowych z tworzyw sztucznych jest precyzyjnym procesem wytwarzania niestandardowych form wtryskowych. First Mold zapewnia globalnie wysokiej jakości rozwiązania w zakresie form wtryskowych dzięki naszemu zaawansowanemu sprzętowi i zespołowi projektantów form.

- Dostępne dla szybkich narzędzi i narzędzi produkcyjnych.

- Wykorzystuje sprzęt wiodących marek, takich jak Haas, GF+ i Makino.

- Osiąga dokładność ±0,0254 mm (±0,001″).

- Rozwiązania w zakresie form wtryskowych pod klucz

W razie potrzeby możemy podpisać umowę NDA przed przedstawieniem wyceny.

Czym jest produkcja form wtryskowych?

Produkcja form wtryskowych to precyzyjny proces, który przekształca materiały takie jak stal narzędziowa, stal wstępnie hartowana i stopy aluminium w niestandardowe formy za pomocą specjalistycznych technik obróbki i produkcji. Jego celem jest wykorzystanie unikalnych właściwości tych materiałów do tworzenia trwałych, powtarzalnych narzędzi zdolnych do produkcji precyzyjnych części z tworzyw sztucznych. Umożliwia to projektantom produktów nie tylko walidację prototypów, ale także skalowanie do masowej produkcji w skali milionów sztuk.

Jako podstawowy etap procesu formowania wtryskowego, wytwarzanie form jest niezbędnym krokiem w produkcji części z tworzyw sztucznych, łączącym koncepcje projektowe z namacalnymi, wysokonakładowymi produktami.

Rodzaje oferowanych przez nas usług produkcji form

Produkowane przez nas formy wtryskowe można podzielić na kilka kategorii w oparciu o różne kryteria:

Według częstotliwości użytkowania:

- Szybkie oprzyrządowanie

Zaprojektowany do szybkich, krótkoseryjnych produkcji, umożliwiając szybkie prototypowanie i testowanie.

- Oprzyrządowanie produkcyjne

Zbudowany z myślą o długotrwałej, wysokonakładowej produkcji, zapewniając trwałość i stabilność w całym procesie produkcyjnym.

Według materiału:

- Formy aluminiowe

Preferowane ze względu na krótszy czas obróbki i niższy koszt, odpowiednie do produkcji małoseryjnych.

- Formy stalowe

Wybierane do produkcji wielkoseryjnej ze względu na ich doskonałą trwałość i długowieczność.

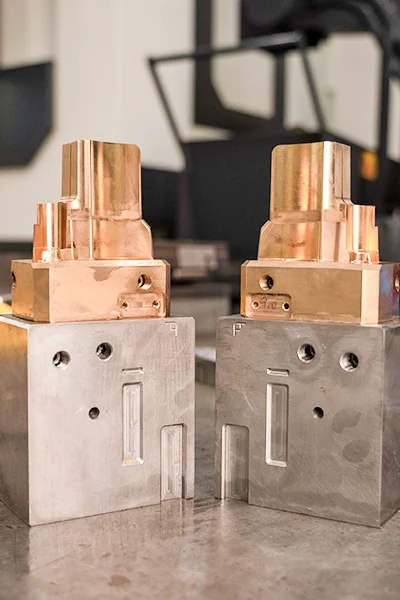

- Formy z miedzi berylowej

Stosowany w określonych częściach formy, które wymagają unikalnych właściwości, takich jak przewodność cieplna, w formach ze stopu miedzi berylowej.

Mechanizm rozformowywania:

- Formy dwupłytowe

Najprostszy i najbardziej powszechny typ, w którym forma dzieli się na dwie połowy w celu wyrzucenia części.

- Formy trzypłytowe

Bardziej złożony, umożliwiający automatyczne wyjmowanie z formy i tworzenie bardziej skomplikowanych części, z dodatkową płytą do oddzielania systemu prowadnic i bram.

Wielu klientów na całym świecie zleciło produkcję różnego rodzaju form w First Mold

"Jako inżynier produktu potrzebowałem partnera, który poradziłby sobie zarówno z niskoseryjnymi formami prototypowymi, jak i oprzyrządowaniem do produkcji wielkoseryjnej. Zespół First Mold dostarczył wielogniazdową stalową formę P20, która skróciła nasz czas rozwoju o 30%. Ich wiedza w zakresie formowania cienkościennego dla naszych urządzeń IoT była przełomem - koniec ze śladami zapadnięć i wypaczeniami. Teraz skalujemy do 500 tys. sztuk bez żadnych usterek".

Alex Johnson

Starszy inżynier produktu

"Zarządzanie projektami motoryzacyjnymi wymaga form, które przetrwają ponad 500 tysięcy cykli. Formy First Mold z hartowanej stali S136 do naszych obudów akumulatorów EV przekroczyły oczekiwania. Zasugerowali nawet projekt chłodzenia konforemnego, który skrócił czas cyklu o 15%. Ponadto ich dokumentacja zgodna z ISO przyspieszyła nasze audyty dostawców".

Sarah Thompson

Kierownik projektu

Przepływ pracy usługi tworzenia form

W First Mold nasz systematyczny proces produkcji form zapewnia precyzyjnie zaprojektowane rozwiązania, zazwyczaj podzielone na sześć kluczowych faz:

1. Analiza produktu i projektowanie form

W oparciu o strukturę produktu, materiał i wymagania klienta, First Mold przeprowadza analizę wykonalności i ocenę wykonalności produkcji (MFA). Następnie nasi projektanci form tworzą szczegółowe modele 3D CAD i techniczne plany inżynieryjne 2D dla wszystkich komponentów formy.

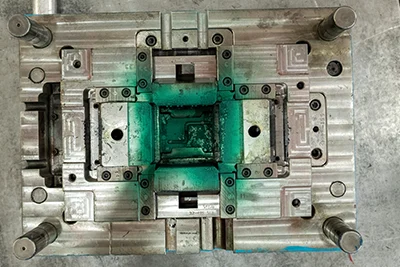

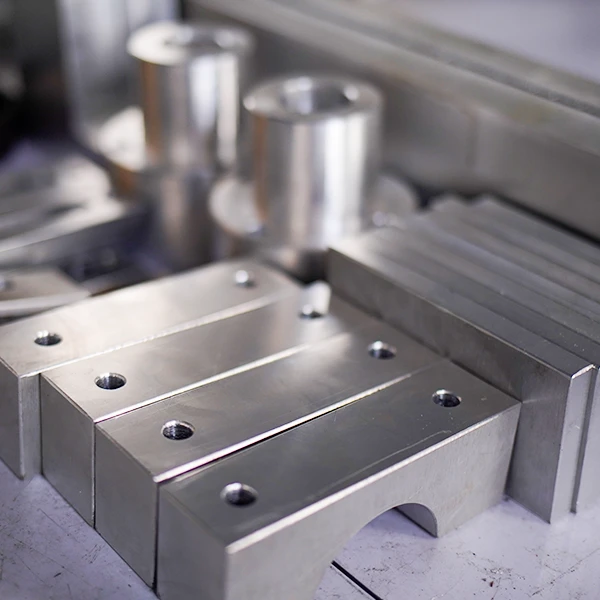

3. Precyzyjna obróbka form

Komponenty takie jak wnęki i rdzenie poddawane są zgrubnemu cięciu, precyzyjnemu frezowaniu i obróbce powierzchni. Procesy obejmują frezowanie CNC, obróbkę elektroerozyjną (EDM) i precyzyjną technologię cięcia drutem.

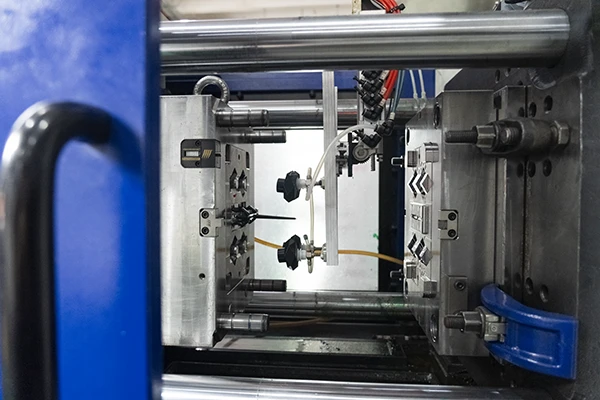

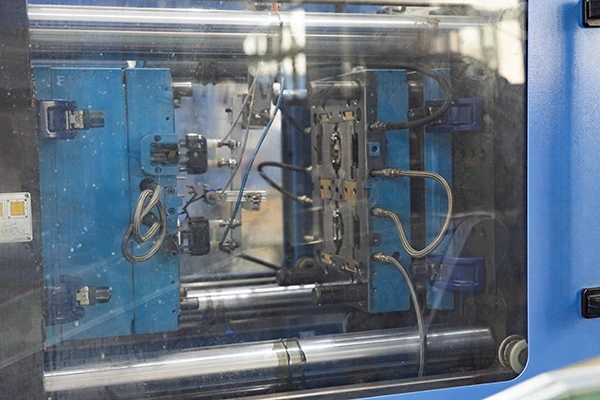

5. Formowanie próbne i optymalizacja

Próby są przeprowadzane na precyzyjnych wtryskarkach First Mold. Parametry są rejestrowane, wady są analizowane, a forma jest optymalizowana w celu zapewnienia płynnej produkcji i spójności części.

Zastosowania rozwiązań do form wtryskowych

Ostatecznym celem usługi wytwarzania form wtryskowych jest produkcja części formowanych wtryskowo. Wyprodukowane formy mogą być wykorzystywane przez klientów do własnej produkcji wtryskowej lub powierzane producentom do produkcji wtryskowej.

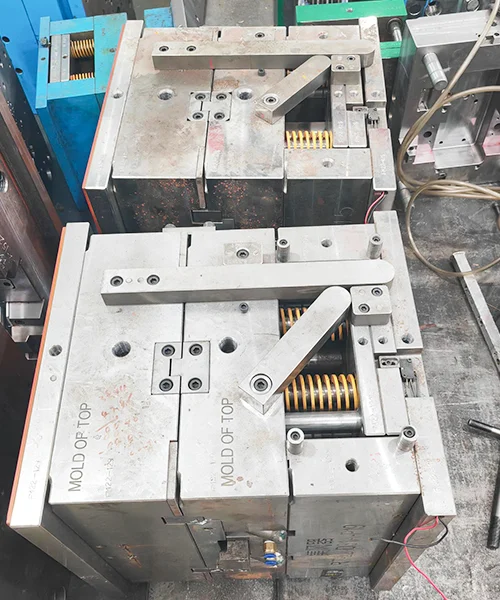

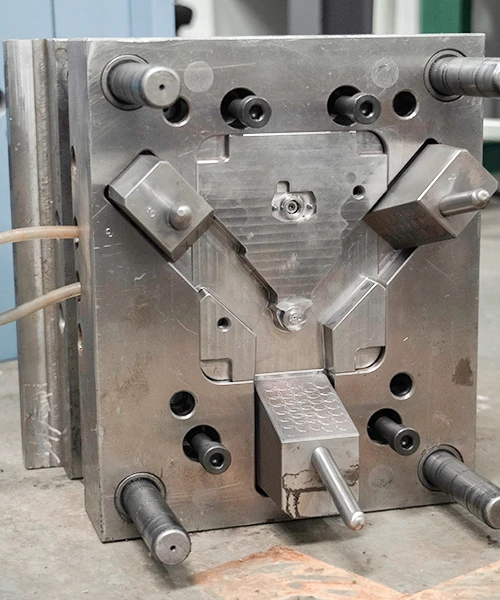

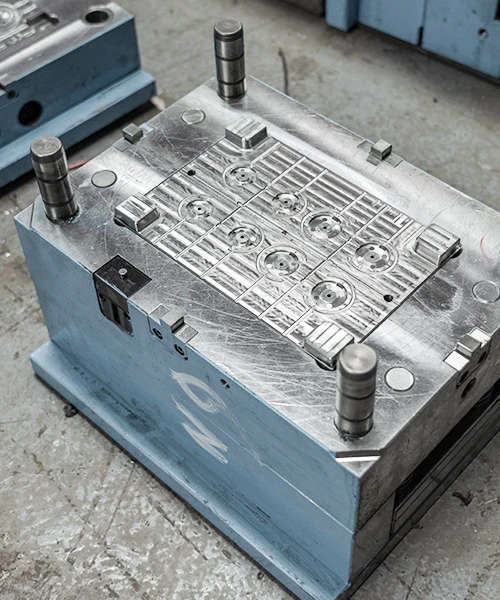

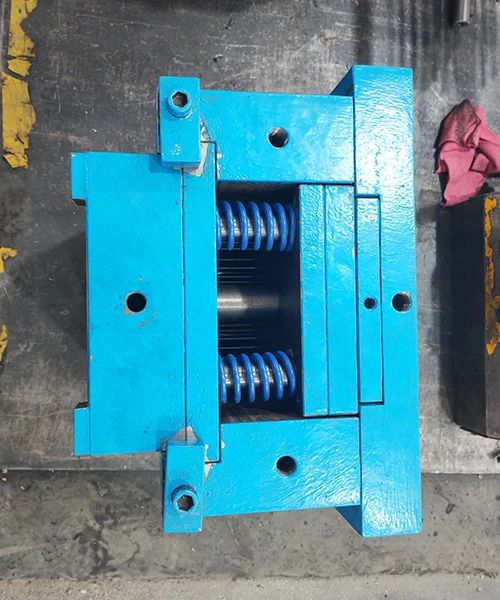

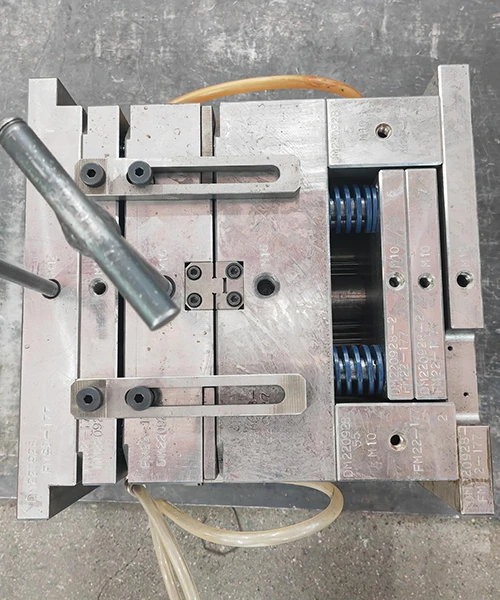

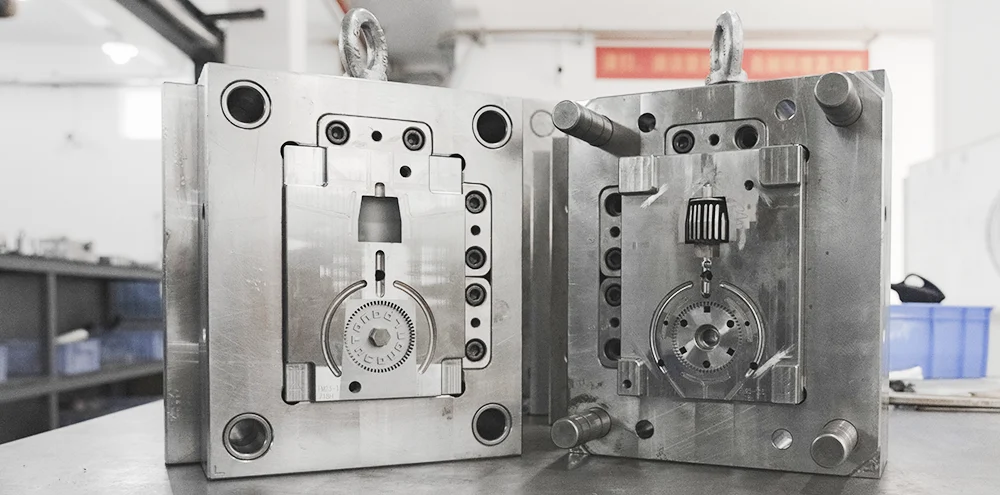

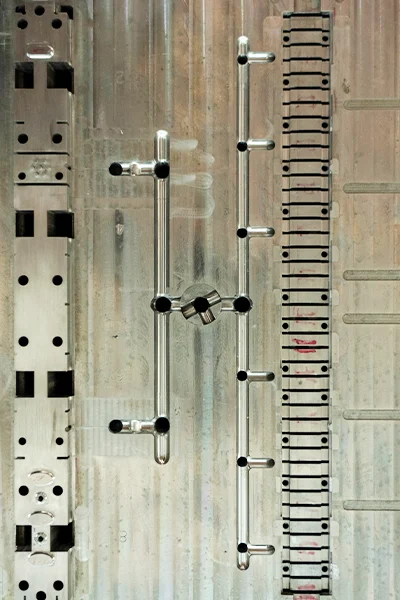

Te dwa zestawy obrazów to formy używane w przemyśle dóbr konsumpcyjnych i formy medyczne w ich ostatecznym zastosowaniu podczas produkcji.

Dlaczego się wyróżniamy

W produkcji form wtryskowych, wysokiej jakości fabryka form wtryskowych powinna priorytetowo traktować redukcję kosztów dla swoich klientów. W First Mold w pełni rozumiemy tę zasadę dzięki naszej współpracy z klientami. Wdrażając innowacyjne strategie optymalizacji wydajności produkcji i zużycia materiałów, konsekwentnie pomagamy klientom obniżyć koszty produkcji. To zaangażowanie w inżynierię wartości jest właśnie powodem, dla którego zapewniliśmy sobie pozycję wśród 10 najlepszych liderów w branży.

Globalna responsywność usług

Przypadek: Wielonarodowa współpraca dla globalnej marki elektroniki użytkowej

Najważniejsze wydarzenia:

Fabryka w Chinach + centrum techniczne w Chinach + fabryka w Meksyku osiągnięta współpraca Poziom błędu 0% w realizacji projektów transgranicznych.

Wielojęzyczne wsparcie 7×24 skrócenie średniego czasu rozwiązywania problemów klientów do <4 godziny (średnia w branży: 12 godzin).

Innowacje technologiczne i wzrost wydajności

Przypadek: Optymalizacja formy wtryskowej obudowy radia dla globalnej marki urządzeń AGD

Przełomy:

Zastrzeżona technologia projektowania prowadnic skraca czas pracy Czas cyklu wtrysku z 45s do 32s (poprawa o 28,9%).

Zmniejszony wskaźnik wad produktów z 3,2% do 0,8%zapisując klienta $800,000 rocznie w kosztach przeróbek.

Rozwiązania dostosowane do potrzeb branży

Przypadek: Opracowanie lekkiej formy z nowego materiału dla producenta UAV (dronów)

Innowacje:

Redukcja masy formy 40% przy użyciu zaawansowanych materiałów i struktur kompozytowych, zwiększając wydajność produkcji klienta o 25%.

Zwiększona wydajność produktu z 88% do 97%zmniejszając roczne straty złomu o $350,000.

Szybka dostawa

Przypadek: Awaryjna masowa produkcja form do obudów akumulatorów dla producenta nowych pojazdów energetycznych

Wyniki:

Skrócony cykl dostawy z 90 dni do 55 dni poprzez Modułowa konstrukcja + inżynieria równoległa.

Umożliwienie klientowi wprowadzenia produktów na rynek 1,5 miesiąca przed terminemzabezpieczenie Wzrost udziału w rynku 8% w pierwszym kwartale sprzedaży.

Warsztat i dział produkcji form wtryskowych

Zaawansowane techniki produkcji form i kluczowych komponentów

5-osiowe centra CNC wykonują obróbkę na poziomie mikronów (±0,005 mm) dla podstaw form i zestawów rdzeni/wnęk.

Wieloosiowe systemy obróbki CNC

Precyzyjne frezowanie, toczenie i szlifowanie złożonych geometrii

| Szybkie frezowanie stali P20/S136 |

| Toczenie na twardo (HRC62+) dla wstępnie hartowanych komponentów |

| Szlifowanie powierzchni z wykończeniem <Ra0,2μm |

EDM (obróbka elektroerozyjna)

Tworzenie skomplikowanych detali poprzez kontrolowaną erozję iskrową

| Sinker EDM: Formowanie podcięć i mikro-funkcji (tolerancja 0,1 mm) |

| Elektrodrążenie drutowe: Cięcie stali hartowanej (do HRC65) z dokładnością ±0,002 mm |

| Zautomatyzowane systemy wymiany elektrod 24/7 |

Zintegrowana inżynieria powierzchni

Połączenie polerowania, teksturowania i powlekania

| Polerowanie lustrzane (standard SPI-A1) |

| Tekstury niestandardowe (standardy VDI 3400/VDA) |

| Powłoki DLC/TiN zapewniające odporność na zużycie |

Zaawansowane techniki produkcji form i kluczowych komponentów

Nasze formy wtryskowe są zazwyczaj wytwarzane przy użyciu obróbki CNC lub EDM (obróbka elektroerozyjna). Komponenty wykonane dla tych form obejmują:

- Produkcja podstaw form

- Produkcja rdzeni i wnęk

- Systemy suwaków i podnośników

- Niestandardowe wkładki i gorące komponenty

- Kołek prowadzący formy wtryskowej

- Tuleja prowadząca formy wtryskowej

- Kołek wypychacza formy wtryskowej

- Prowadnica do form wtryskowych

- System chłodzenia formy wtryskowej

Strategiczny zakład w Meksyku: Przyspieszenie produkcji form dla Ameryki Północnej

Oprócz bazy w Chinach, nasz zakład w Meksyku w Silao na nowo definiuje standardy produkcji form wtryskowych z tworzyw sztucznych na rynek północnoamerykański. Umieszczony strategicznie, aby zminimalizować czas realizacji i koszty logistyczne, zakład specjalizuje się w szybkie oprzyrządowanieto przełomowe rozwiązanie dla firm poszukujących szybkości, precyzji i efektywności kosztowej.

Co możemy zrobić?

DFM

Analiza przepływu formy

Projektowanie form

Szybka produkcja narzędzi

Produkcja form na dużą skalę

Narzędzia do formowania wkładek

Rozwiązania dla form wielokomorowych

Systemy form gorącokanałowych

Oprzyrządowanie aluminiowe

Teksturowanie

Wykończenie powierzchni

Próba pleśni

Konserwacja pleśni

Naprawa pleśni

Odnawianie form

Konstrukcja bramy

Optymalizacja linii podziału

Montaż formy

Krótszy czas dostawy

Bliskość kluczowych ośrodków produkcyjnych w USA i Kanadzie.

Niższe koszty

Zmniejszone koszty transportu i zoptymalizowana wydajność produkcji.

Szybkie innowacje

Przyspiesz czas wprowadzania produktów na rynek dzięki wysokiej jakości formom gotowym w rekordowym czasie.

Skalowalna pojemność

Dopuszczalne są zarówno pojedyncze prototypy, jak i formy do produkcji wielkoseryjnej.

- Zalecane

FAQ

Jakie materiały są powszechnie stosowane w produkcji form wtryskowych?

Formy wtryskowe są zwykle wykonane z następujących materiałów, wybranych na podstawie wymagań produkcyjnych, złożoności części i kosztów:

1. Stal narzędziowa

P20: Wstępnie hartowana stal do produkcji średnioseryjnej (np. towarów konsumpcyjnych).

H13: Stal żaroodporna do wysokotemperaturowych tworzyw sztucznych (np. żywic konstrukcyjnych).

S136/S-STAR: Odporna na korozję stal do form optycznych/medycznych wymagających lustrzanego wykończenia.

2. Aluminium

7075/6061: Używany do szybkiego prototypowania lub produkcji małoseryjnej ze względu na szybszą obróbkę i niższy koszt.

3. Stal nierdzewna

420/440C: Idealny do powierzchni o wysokim połysku lub środowisk korozyjnych (np. form PVC).

4. Miedź berylowa

Używany do wkładek w obszarach o wysokiej temperaturze w celu poprawy wydajności chłodzenia.

5. Stal hartowana

NAK80/NAK55: Do precyzyjnych form o długiej żywotności (np. motoryzacja/elektronika).

Czy fabryka oferuje usługi posprzedażowe lub konserwację produkowanych form wtryskowych?

Tak, renomowani producenci form zazwyczaj zapewniają kompleksowe wsparcie posprzedażowe i usługi konserwacyjne, aby zapewnić długoterminową wydajność form i zadowolenie klientów. Oto, czego można się spodziewać:

1. Okres gwarancji

Standardowa ochrona: Większość fabryk oferuje Gwarancja 12-24 miesięcy przed wadami materiałowymi lub produkcyjnymi.

Zakres: Bezpłatne naprawy lub wymiany w przypadku przedwczesnego zużycia, nieszczelności układu chłodzenia lub błędów ustawienia zbieżności.

2. Usługi serwisowe

Konserwacja zapobiegawcza:

Regularne przeglądy, czyszczenie i smarowanie w celu wydłużenia żywotności formy.

Przykład: Wymiana zużytych sworzni wyrzutnika lub polerowanie wgłębień w celu utrzymania wykończenia powierzchni.

Naprawy naprawcze:

Naprawianie uszkodzeń wynikających z niewłaściwego użytkowania (np. pęknięte rdzenie, porysowane powierzchnie).

Koszt: Często rozliczane godzinowo lub ryczałtowo po zakończeniu gwarancji.

3. Wsparcie techniczne

Rozwiązywanie problemów: Zdalne prowadzenie w przypadku takich problemów, jak wypaczenie części lub błysk.

Optymalizacja: Dostosowanie rozmiaru bramy lub kanałów chłodzących w celu poprawy czasu cyklu.

4. Dostawa części zamiennych

Dostępność: Fabryki magazynują krytyczne komponenty (np. wkładki, suwaki, grzałki).

Czas realizacji: Standardowe części wysyłane w ciągu 3-5 dniczęści niestandardowe mogą zająć więcej czasu.

5. Modernizacje i modernizacje

Ulepszenia materiałów: Przejście na hartowaną stal do tworzyw sztucznych o wysokiej ścieralności.

Automatyzacja integracji: Dodanie robotyki w celu szybszego wyrzucania części.

Jakie kwalifikacje i certyfikaty posiada fabryka form wtryskowych?

First Mold, jako 10 najlepszych fabryk form wtryskowych, jest w pełni akredytowany zgodnie z międzynarodowymi standardami jakości i ochrony środowiska Posiadamy certyfikat ISO 9001 w zakresie zarządzania jakością i ISO 14001 w zakresie zarządzania środowiskowego Spełniamy również normy branżowe i przechodzimy regularne audyty stron trzecich Te certyfikaty i kwalifikacje służą jako dowód naszego zaangażowania w dostarczanie precyzyjnych, niezawodnych i wysokiej jakości rozwiązań w zakresie form wtryskowych.

W jaki sposób fabryka zapewnia, że jakość form wtryskowych spełnia wymagania klientów?

Zapewniamy wysoką jakość każdej formy poprzez Kompleksowy system kontroli jakości oraz Wiodące w branży technologie. Oto jak to robimy:

1. Zapewnienie jakości w fazie projektowania

Najpierw symulacja:

Używamy oprogramowania takiego jak Moldflow i AutoForm do wykonywania analiza przepływu oraz symulacja naprężeńprzewidywanie i optymalizacja takich kwestii jak napełnianie, chłodzenie i odkształcanie z wyprzedzeniem.

Przegląd DFM (Design for Manufacturing):

Współpracujemy z klientami, aby zoptymalizować projekt produktu, zmniejszając potencjalne wady (np. nierówna grubość ścianki, ślady zatopienia).

2. Kontrola materiałów i procesów

Certyfikacja materiałów:

Używamy wyłącznie stali formierskiej z certyfikatem ISO (np. ASSAB, Buderus), z raportami materiałowymi (twardość, skład) dostarczanymi dla każdej partii.

Obróbka precyzyjna:

Używamy wysoce precyzyjnego sprzętu, takiego jak 5-osiowe CNC (dokładność ±0,005 mm) i EDM lustrzane (chropowatość powierzchni Ra <0,1 μm).

3. Kontrola całego procesu

Kontrola w trakcie procesu:

Kluczowe wymiary są sprawdzane za pomocą współrzędnościowej maszyny pomiarowej (CMM) po krytycznych etapach (tolerancja ±0,01 mm).

Kontrola jakości powierzchni:

Chropowatość powierzchni jest mierzona za pomocą interferometrii światła białego, aby zapewnić Ra≤0,02μm (standard klasy medycznej).

4. Testowanie i walidacja pleśni

Pełny zapis parametrów:

Podczas prób monitorujemy ciśnienie wtrysku, temperaturę i czas cyklu, generując raporty do zatwierdzenia przez klienta.

Symulacja produkcji masowej:

Formy przechodzą 5000 ciągłych cykli w celu sprawdzenia żywotności i stabilności (brak zakleszczeń lub deformacji).

5. Certyfikacja i standaryzacja

Certyfikacja systemu:

Posiadamy certyfikaty systemów zarządzania jakością ISO 9001:2015 i IATF 16949 (przemysł motoryzacyjny).

Identyfikowalna dokumentacja:

Do każdej formy dołączona jest kompletna dokumentacja (rysunki projektowe, dane kontrolne, zapisy dotyczące konserwacji).

6. Działania posprzedażowe

Bezpłatna gwarancja:

Oferujemy 12-24-miesięczną gwarancję obejmującą wady materiałowe i wykonawcze.

Szybka reakcja:

Zdalne lub lokalne wsparcie techniczne jest zapewniane w ciągu 48 godzin, a części zamienne są dostępne do napraw awaryjnych w ciągu 72 godzin.

Jaki jest typowy czas realizacji projektu niestandardowej formy wtryskowej?

Nasz harmonogram dostaw form rozpoczyna się od momentu potwierdzenia zamówienia, a my rozpoczynamy projektowanie formy i rozciąga się aż do fazy pierwszego uruchomienia próbnego.

W przypadku szybkiego oprzyrządowania zazwyczaj kończymy proces w ciągu 7 dni, podczas gdy w przypadku form produkcyjnych oś czasu zwykle obejmuje 30-45 dni. Biorąc pod uwagę, że formy produkcyjne wymagają więcej czasu na ukończenie, nasz zespół będzie utrzymywał ścisłą komunikację z Tobą, aby zapewnić spełnienie Twoich wymagań.

Przed pierwszą oficjalną serią próbną przeprowadzamy wewnętrzne serie próbne. Dodatkowo przeprowadzimy jeszcze 2-3 serie próbne, aby skutecznie zidentyfikować i wyeliminować potencjalne wady formowania wtryskowego, które mogą pojawić się podczas produkcji.

Co zrobić, jeśli konieczne są modyfikacje po rozpoczęciu produkcji form wtryskowych?

Rozumiemy, że zmiany mogą być wymagane nawet po rozpoczęciu produkcji. Nasz zespół niezwłocznie oceni żądane modyfikacje i omówi ich wpływ na koszty i harmonogram, a następnie wdroży kontrolowane korekty, aby zapewnić, że ostateczna forma zachowa swoją precyzję i jakość, jednocześnie minimalizując zakłócenia w harmonogramie projektu.