Strona główna / Usługi produkcyjne / Usługa tworzenia form / Usługa szybkiego wytwarzania narzędzi

Szybkie wytwarzanie narzędzi

W przypadku konieczności przeprowadzenia testów rynkowych tak szybko, jak to możliwe, najlepszym wyborem jest szybkie tworzenie narzędzi.

Szybkie oprzyrządowanie i późniejsze szybkie formowanie wtryskowe wzajemnie się uzupełniają i mogą wytwarzać części z prędkością wyścigową. Dzięki szybkim formom wtryskowym uzyskasz kompleksowe zrozumienie kosztów, materiałów, struktury, wyglądu i reakcji rynku na produkt, który zaprojektowałeś.

Co to jest szybkie oprzyrządowanie?

Szybkie oprzyrządowanie (zwane również oprzyrządowaniem prototypowym, oprzyrządowaniem pomostowym, oprzyrządowaniem miękkim lub formą niskoseryjną) pomaga szybko i tanio testować produkty. Jest idealny do produkcji małoseryjnej (kosztuje 60%-80% mniej niż formy do produkcji masowej). Ludzie używają go do sprawdzania funkcji produktu, przeglądania projektów, ulepszania konstrukcji i obliczania kosztów. W trakcie tego procesu uzyskane dane mogą pomóc w sfinalizowaniu planu produkcji wielkoseryjnej.

W przeciwieństwie do oprzyrządowania produkcyjnego, szybkie oprzyrządowanie ma krótszą żywotność (zazwyczaj 100-10 000 cykli wtrysku). Oferują jednak krótsze czasy realizacji (5-28 dni) i łatwo dostosowują się do zmian projektowych. Oszczędzają czas i pieniądze, zmniejszają ryzyko i najlepiej sprawdzają się w testowaniu prototypów, produkcji pomostowej i zamówieniach o małej objętości w większości sektorów.

Co szybkie oprzyrządowanie First Mold może wnieść do projektu?

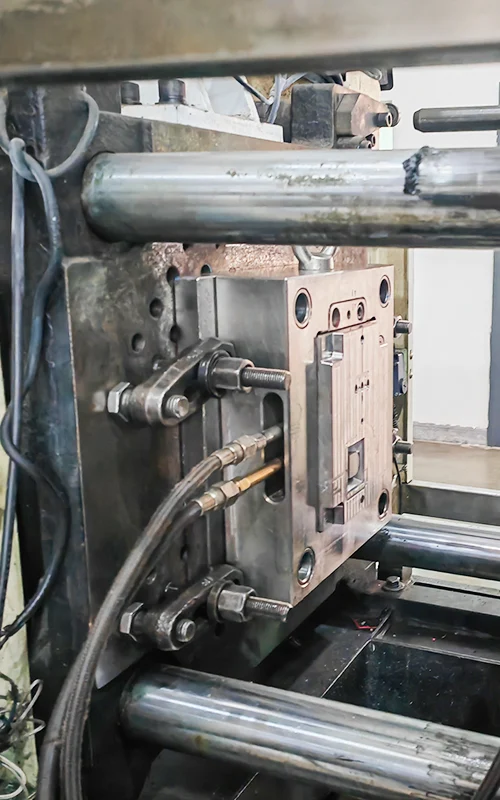

Dla klientów z istniejącym sprzętem do formowania zapewniamy również niestandardowe rozwiązania w zakresie samych narzędzi. Dzięki wewnętrznym 5-osiowym maszynom CNC First Mold, sprzętowi EDM i warsztatom produkcji form, szybkie formy, które wykonujemy, będą najlepszym wyborem.

Pełna kontrola wewnętrzna, 0 ryzyka outsourcingu

- Zaawansowana 5-osiowa jednostka CNC, EDM zapewnia wewnętrzną produkcję 100%. Brak opóźnień i błędów ze strony zewnętrznych dostawców.

- Wspólna optymalizacja projektu formy i parametrów formowania. Bez wytykania palcami zewnętrznych dostawców.

Zwiększona precyzja i żywotność

- 5-osiowa obróbka CNC w połączeniu z kontrolą CMM zapewnia wiodącą w branży precyzję ±0,02 mm

- Wydłużenie żywotności formy do ponad 10 000 cykli dzięki powłokom TiN lub stali narzędziowej H13.

Przejrzyste ceny, brak ukrytych kosztów

- Koszt oparty na złożoności formy (suwaki, kołki wypychacza itp.), oferujący 15%-20% oszczędności w porównaniu z konkurencją.

- Optymalizuj projekty z wyprzedzeniem dzięki raportom Design for Manufacturability (DFM), aby zminimalizować liczbę poprawek.

Kiedy wybrać Rapid Tooling: Rapid Tooling vs. Production Tooling

Szybkie oprzyrządowanie i oprzyrządowanie produkcyjne są rozwiązaniami komplementarnymi. Wybór powinien zależeć od etapu rozwoju produktu, budżetu i potrzeb ilościowych. Poniżej znajduje się zwięzłe porównanie, które pomoże w podjęciu decyzji.

| Kluczowy czynnik | Szybkie oprzyrządowanie | Oprzyrządowanie produkcyjne |

| Etap | Prototypowanie, partie niskonakładowe, testy rynkowe | Produkcja masowa (ponad 10 000 sztuk) |

| Koszt pleśni | 1,000-20,000 | 20,000-100,000 |

| Czas realizacji | 5-28 dni | 8-16 tygodni |

| Żywotność formy | 100-10 000 cykli | 100 000-1 000 000+ cykli |

| Elastyczność projektowania | Wysoki (łatwa regulacja bramy/chłodzenia) | Niski (kosztowne modyfikacje) |

Typowe scenariusze dla Rapid Tooling:

- Testowanie nowego produktu: Przetestowanie 50-500 funkcjonalnych prototypów w ciągu 3 tygodni.

- Częste zmiany w projekcie: Częste zmiany (np. modernizacje elektroniki użytkowej).

- Unikaj Overstock: Wyprodukuj 1000-5000 sztuk, aby uniknąć ryzyka nadmiernych zapasów.

Typowe scenariusze dla oprzyrządowania produkcyjnego:

- Produkcja masowa: Skalowanie do ponad 100 000 jednostek w celu obniżenia kosztów.

- Wysoka precyzja/wytrzymałość: Części samochodowe lub formy do urządzeń medycznych wymagające ekstremalnej trwałości.

- Popyt długoterminowy: Stabilne zamówienia trwające ponad 3 lata (np. komponenty do urządzeń).

Dobre, szybkie narzędzia mogą akceptować wiele weryfikacji

Szybki proces produkcji narzędzi

Dzięki 4 krokom można uzyskać wysokiej jakości prototypowe oprzyrządowanie.

1. Przesyłanie modelu 3D i przegląd DFM

Prześlij plik projektu 3D. Nasi inżynierowie dostarczą raport DFM w ciągu 48 godzin. Zasygnalizują w nim takie kwestie jak nierówna grubość ścianek lub niewystarczające kąty pochylenia.

2. Projektowanie form i obróbka CNC/EDM

Dostosowanie struktury formy (linie podziału, bramy, kanały chłodzące). 5-osiowe maszyny CNC i EDM wyprodukują rdzeń/wnękę w ciągu 3-7 dni z precyzją ±0,03 mm.

3. Polerowanie powierzchni i montaż

Polerowanie powierzchni (lustrzane lub teksturowane), gratowanie części i montaż form w warsztatach. Krytyczne wymiary są weryfikowane za pomocą CMM z tolerancją ≤0,02 mm.

- Zalecane

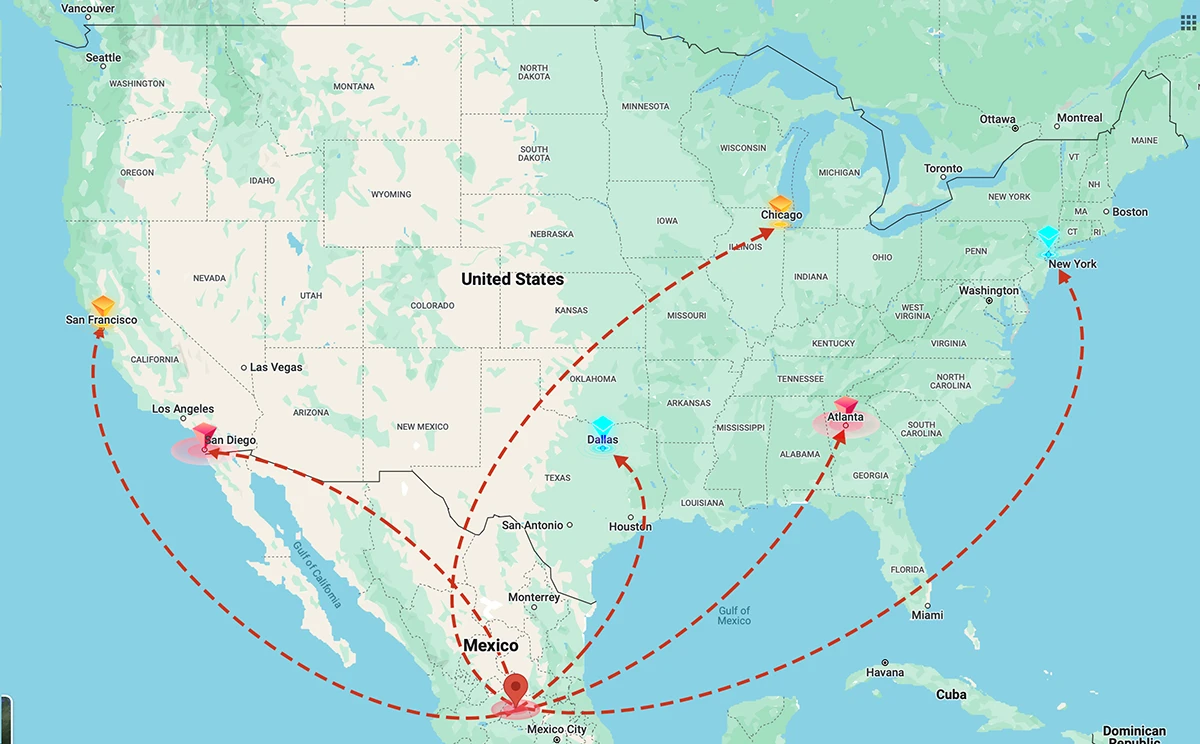

Meksykańskie usługi szybkiego wytwarzania narzędzi dla klientów z Ameryki Północnej

Szybkie oprzyrządowanie w Firstmold jest tanie, krótkotrwałe i można znaleźć nieracjonalne w projekcie na czas przed masową produkcją, dzięki czemu personel inżynieryjny R&D może wizualnie sprawdzić problem, a następnie wprowadzić poprawki na rysunkach, aby poprawić żywotność oprzyrządowania produkcyjnego.

Nasz usługi szybkiego oprzyrządowania są przeznaczone dla klientów na całym świecie. Klientom z Ameryki Północnej zalecamy składanie zamówień za pośrednictwem naszej strony internetowej. Obiekt w Meksyku.

Szybko

Łatwość modyfikacji

Szybkie i łatwe do zdobycia materiały

Dostępne wykończenia powierzchni

Materiały do szybkiego oprzyrządowania

Formy aluminiowe (6061/7075)

Jest to idealne rozwiązanie dla małych partii (100-5000 części), takich jak obudowy elektroniki użytkowej lub prototypy motoryzacyjne. First Mold wykorzystuje 5-osiową obróbkę CNC dla szybszej realizacji (5-15 dni).

Formy stalowe (P20/H13)

Wytrzymuje ponad 10 000 cykli w wymagających zastosowaniach (urządzenia medyczne, złącza). Wzmocnione powłokami TiN, które są odporne na zużycie i skracają czas przestojów.

Materiały do szybkiego formowania wtryskowego: Co możemy wyprodukować

Szybkie formowanie wtryskowe opiera się na formach produkowanych za pomocą technologii szybkiego oprzyrządowania. Ten płynny proces umożliwia szybkie testowanie materiałów i produkcję małoseryjną.

- ABS: Wytrzymałe obudowy (np. obudowy smartwatchów).

- PP: Zawiasy, pojemniki na żywność.

- TPU: Miękkie uchwyty (np. nauszniki słuchawek).

- PC: Przezroczyste osłony (np. dyfuzory LED).

- POM: Koła zębate, części ślizgowe.

- PEEK: Zawory lotnicze, uszczelnienia chemiczne.

- Nylon: Funkcjonalne prototypy (np. ramiona dronów).

- PEI: Tacki nadające się do sterylizacji medycznej.

- PA: Koła zębate, łożyska, części konstrukcyjne

- PMMA: Światłowody, soczewki, wyświetlacze

- PS: Sztućce jednorazowe, naczynia laboratoryjne

Scenariusze zastosowania szybkiego oprzyrządowania

Przemysł elektroniczny

Sprawa:

- Potrzeby klienta: Dostarczenie 500 jednostek testowych w ciągu 3 tygodni, budżet poniżej $6000.

- Rozwiązanie: Aluminiowe oprzyrządowanie (koszt: $4000) + szybki cykl formowania.

- Wyniki: Wysyłka w 18 dni, wskaźnik braku defektów 98%, oszczędność 30% na kosztach narzędzi.

Części samochodowe

Sprawa:

- Punkt bólu: Premiera produktu miała miejsce za 8 tygodni.

- Rozwiązanie: Oprzyrządowanie do produkcji addytywnej + produkcja małoseryjna.

- Wyniki: Ukończony projekt do montażu w 6 tygodni, 75% tańszy niż formy ze stali hartowanej.

Sprzęt medyczny

Sprawa:

- Wymagania krytyczne: Tolerancja ±0,05 mm, materiał PC klasy medycznej.

- Rozwiązanie: Hartowana stal narzędziowa (H13) + precyzyjna obróbka CNC.

- Wyniki: 100% zatwierdzenie pierwszego artykułu, żywotność ponad 100 000 cykli wtrysku.

Maszyny przemysłowe

Sprawa:

- Wyzwanie: Cienkie ścianki (0,8 mm) powodowały wypaczenia; 3 nieudane próby ze standardowym oprzyrządowaniem.

- Rozwiązanie: Zoptymalizowany układ kanałów chłodzących + 5 przebiegów próbnych w celu dostrojenia parametrów.

- Wyniki: Wydajność masowej produkcji wzrosła z 70% do 95%.

Galeria przypadków Rapid Tooling

Rapid Tooling FAQ

Jakie typy plików są akceptowane do projektowania form?

Akceptujemy: STEP (.stp), IGES (.igs) i SolidWorks (.sldprt).

Najlepszy wybór: Użyj plików STEP. Zachowują one pełne dane 3D w celu płynnego przetwarzania.

Unikać: PNG JPG. Potrzebujemy plików 3D.

Potrzebujesz pomocy? Wyślij swój plik. Sprawdzimy go bezpłatnie w ciągu 24 godzin.

Ile części może wyprodukować szybka forma?

Formy aluminiowe: 1,000-5,000 plastikowych części (np. etui na telefony, materiał PP 300g).

Formy stalowe: 10 000-50 000+ cykli (np. części strzykawek medycznych, materiał PEEK).

Formy drukowane w 3D: 50-300 cykli (np. prototypy z gumy silikonowej).

Wskazówka: Wyższe ciśnienie wtrysku (ponad 80 MPa) skraca żywotność formy o 20-30%.

Co jeśli moje części mają złożoną geometrię?

Obsługujemy:

- Podcięcia (np. zatrzaski).

- Cienkie ścianki (0,5 mm grubości, jak ramiona dronów).

- Mikrotekstury (wykończenia lustrzane Ra 0,8 μm).

Rozwiązania:

- Zastosowanie form drukowanych 3D (technologia SLS/MJF) zapewnia tolerancję ±0,15 mm.

- Dodanie suwaków bocznych do form aluminiowych/stalowych (dodatkowy koszt 15%).

Przykład: Wykonanie 200 nylonowych kół zębatych o zębach 0,6 mm w ciągu 10 dni.

Czy oferujecie wysyłkę globalną?

Tak! Wysyłamy do ponad 50 krajów za pośrednictwem DHL/FedEx.

Koszt wliczony w cenę: Opakowanie formy i podstawowe ubezpieczenie.

Czas dostawy:

- Azja: 1-3 dni.

- Europa/USA: 3-5 dni.

- Link do śledzenia wysłany po wysyłce.

Pomoc celna: Dostarczenie kodów HS i faktur handlowych.

Jak dokładne są szybkie formy?

Standardowa precyzja±0,05 mm (dla większości części ABS/PC).

Wysoka precyzja±0,02 mm (formy stalowe z wykończeniem EDM, np. styki złączy).

Jak to robimy:

- Sprawdzanie form za pomocą maszyn CMM (Mitutoyo Crysta-Apex).

- Wykonaj 5 strzałów testowych, aby zweryfikować wymiary.

DaneFormy 98% spełniają wymagania normy ISO 2768 w zakresie średniej tolerancji.