Custom Plastic Injection Molding Service

Global-class quality, just a click away! Our skilled plastic injection molding service builds a bridge to the global market for you with one-stop solutions. Get your on-demand molded plastic prototypes & bulk as fast as 5 days.

What Is Plastic Injection Molding Service

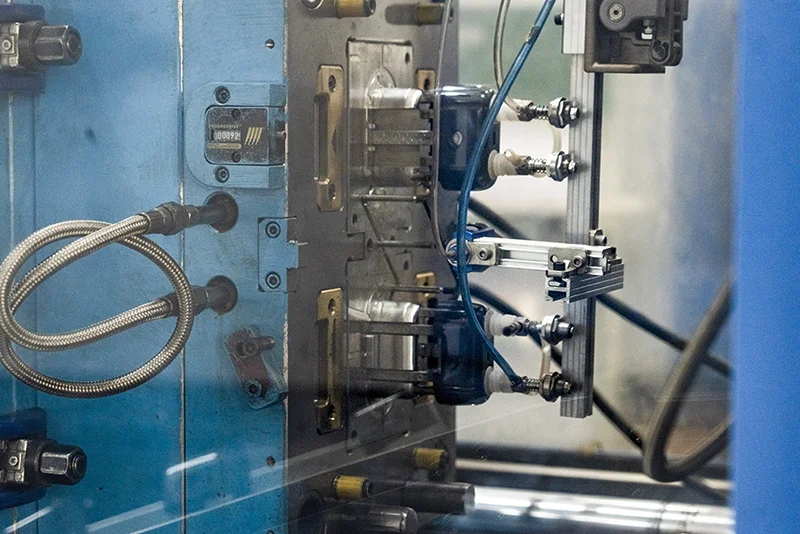

Plastic injection molding is the most widely used precision manufacturing process for plastic parts. During production, plastic pellets are melted in an injection molding machine and injected into custom plastic molds. When the molten plastic cools and solidifies, complex-shaped plastic components are obtained. All injection molding factories provide services based on this principle.

The key advantage of custom injection molding services lies in their high efficiency and cost-effectiveness for producing plastic products, ranging from dozens to millions of units. It applies to over 95% of industrial sectors including automotive and electronics.

Startups, product design firms, prototype developers, and large enterprises can all get injection-molded products maintaining 99.8% dimensional stability even at 10,000-unit production scales. Clients also receive comprehensive support like DFM, material selection, and surface treatment.

4 Key Phases in Injection Molding Solutions

First Mold is a trusted name in plastic injection molding services. We know how to translate client designs into precise reality; We know how to ensure stability in million-unit high-volume production runs. We know how to minimize trial-and-error costs for our customers. To achieve this, we’ve developed a vertically integrated custom plastic parts making solution:

- Through seamless coordination between our in-house mold factories and 90-1600-ton injection molding machines, we achieve mold precision of ±0.0254mm (±0.001") and 99.5% defect-free output.

- Our proprietary digital quality control system monitors 12 critical process parameters in real time, reducing material shrinkage variation to within 0.15% and eliminating batch risks.

- Whether prototyping micro-molded components or scaling complex geometries, our clients benefit from 30% faster time-to-market, 80% fewer design iterations, and 100% zero pilot-run delivery the very first production batch.

This proven high-efficiency plastic parts making system is built upon four deeply optimized core phases:

01. Plastic Mold Design

金型工場における金型設計は、製品の形状、サイズ、精度を決定する。金型設計者のスキルは、品質や性能といった面で射出成形部品を形作ることができる。

02. Injection Mold Making

金型製作は、金型設計図面を現実の金型にします。金型会社の金型製作能力は金型の寿命を決定し、製品の生産コストに影響する。

03. Plastic Molding Production

プラスチック材料は金型の助けを借りて製品になります。プラスチック成形工場の成形パラメーターのコントロール能力は、最終製品の品質の良し悪しを決定します。

04. Parts Post-Processing

フラッシュを除去し、表面仕上げを行い、部品を組み立てることによって、First Moldは製品の外観を良くし、性能を向上させ、カスタマイズされた特別な要件を満たすことができます。

Core Strength of First Mold's Plastic Molding Service

Scalable Plastic Injection Molding Service

- 72-Hour Prototype Turnaround

- 50+ Engineering Materials

- Zero Design Lock-In

Precision Plastic Molding Solutions

- ±0.001" Mold Tolerance

- 0.15% Shrinkage Control

- 500,000+ Cycle Durability

Certified Injection Molding Quality

- 99.5% First-Pass Yield

- 24/7 Production Monitoring

- 100% Laser Inspection

Proven Injection Molding Expertise

- 200,000+ Successful Cycles

- 80% Fewer Design Iterations

- Zero Mold Scrap Rate

3,000,000 +

月間部品生産量

50 +

毎月の金型製作

0.005 mm

金型耐性

90-1000 T

射出成形公差

| アイテム | 説明 | アイテム | 説明 |

|---|---|---|---|

| 最大部品寸法: | 1600mm x 1400mm x 500mm | 最小部品寸法: | 1mm x 1mm x 5mm |

| 使用材料の範囲: | 改質プラスチック素材を含む200種類以上 | 射出成形リードタイム: | 最短納期は1週間 |

| 射出成形サイクル: | 通常の構造部品は20秒 | 金型・射出成形部門: | 130人以上の従業員がそれぞれの役割に就いている |

When to Choose Plastic Injection Molding?

- Volume Scalability: 10,000+ parts with ≤30-day turnaround

- Micro-Tolerances: Down to ±0.001" for medical/automotive

- Material Versatility: 50+ resins from ABS to PEEK

- Low Per-Unit Cost: 60% savings vs CNC at 10k units

For plastic prototypes or plastic low-volume needs (1-500 units), explore our 3D printing services そして CNC machining services.

Plastic Injection Molding vs 3D Printing vs CNC Machining

| Criteria | プラスチック射出成形 | 3Dプリンティング | CNC加工 |

|---|---|---|---|

| Best Use Case | High-volume production (≥500 parts) | Low-volume prototypes (1-500 parts) | Medium-batch complex parts (500-5k parts) |

| 生産スピード | 30-day lead time (incl. mold), 50k parts/week post-mold | 1-5 days (no tooling required) | 2-3 weeks (programming + machining) |

| Material Options | 50+ engineering-grade resins (glass-filled, flame-retardant, etc.) | 10+ photopolymers/nylons | 100+ metals/plastics (limited by stock size) |

| 寛容 | ±0.001″-0.005″ (mold-dependent) | ±0.005″-0.01″ (layer adhesion limits) | ±0.0005″-0.001″ (tool wear impacts consistency) |

| 持続可能性 | High material yield (≥95%) | 15-25% resin waste | 60-80% scrap recyclability |

Industry-Specific Plastic Injection Molding Solutions

プラスチック部品は、製品設計や製造において、手頃で汎用性の高い選択肢です。ほとんどの場合、最も軽く、最も耐久性があり、費用対効果の高い材料を選んで目的の製品を作るのが理にかなっています。

プラスチック射出成形ソリューションは、非常に効率的な製造プロセスであり、さまざまな産業分野で高品質な製品を開発する上で重要な役割を果たしています。多くの産業用途において、プラスチック成形は部品の重量を50%まで削減し、廃棄物を少なくし、複雑な形状やカスタマイズされたデザインの形成を可能にします。大量生産、少量生産、プロトタイプ開発のいずれにおいても、プラスチック製品の射出成形は、消費財、自動車部品、医療機器などに費用対効果の高いソリューションを提供します。

公差: ±0.025mm on sealing surfaces | Cycle Time: 45s for large structural parts

| カテゴリー | Components |

|---|---|

| Powertrain | Fuel rails, Turbocharger nylon ducts, Sensor housings, Oil pump gears, Throttle body assemblies |

| Electrification | Battery module enclosures, Motor end caps, Charging port covers, BMS (Battery Management System) housings |

| Interior/Exterior | Smart door handles, Aerodynamic spoilers, Hidden door release mechanisms, HVAC vent louvers |

| Chassis | Suspension control arm brackets, Brake pedal assemblies, Wheel arch liners, Steering column shrouds |

| エレクトロニクス | Radar mounting brackets, LiDAR sensor housings, ECU (Electronic Control Unit) enclosures |

表面仕上げ: SPI A-2 (Ra ≤0.025μm) for fluidic channels

| カテゴリー | Components |

|---|---|

| Surgical Tools | Laparoscopic grasper jaws, Biopsy needle hubs, Orthopedic drill guides, Retractor handles |

| Drug Delivery | Insulin pen dose selectors, Inhaler vortex chambers, Auto-injector trigger mechanisms |

| Diagnostics | PCR cartridge slots, Centrifuge tube racks, Microfluidic chip manifolds |

| Disposables | IV catheter luer locks, Blood collection tube caps, Surgical drape fasteners |

| Implables | Hearing aid housings, Cochlear implant casings, Dental aligner clips |

Drop Test: 1.5m onto concrete (MIL-STD-810G)

| カテゴリー | Components |

|---|---|

| Mobile Devices | Smartphone camera bezels, SIM tray assemblies, Tactile button membranes |

| Audio | TWS earphone charging cases, Speaker grille meshes, ANC microphone housings |

| IoT Hardware | WiFi router antenna bases, Smartwatch sensor pods, RFID tag enclosures |

| Connectors | USB-C port shrouds, Waterproof IP68 junction boxes, Board-to-board interconnects |

| Thermal Management | Heat sink fan blades, Graphene-filled thermal interface housings |

コンプライアンス: FAR 25.853 flammability | ASTM D4169 shipping simulation

| カテゴリー | Components |

|---|---|

| Fluid Systems | Hydraulic valve spools, Pneumatic quick-connect couplers, Fuel line check valves |

| Structural | UAV (Drone) arm joints, Satellite bracket assemblies, Robot end-effector fingers |

| 電気 | Terminal block insulators, Arc-resistant switch housings, Busbar support clamps |

| High-Temp | Turbine blade root spacers, Exhaust gas recirculation flaps, Bearing cage retainers |

| Custom | Overmolded vibration dampers, EMI/RFI shielded enclosures |

プラスチック射出成形ケース

ファーストモールドのカスタム部品用プラスチック射出成形サービスの能力を、包括的なケーススタディを通じて直接体験してください。

- 多様な産業への応用

- 複雑な形状に対応

- スケーラブルな生産ソリューション

プラスチック射出成形サービスで利用可能な材料

First Moldは、汎用プラスチック、エンジニアリングプラスチック、熱硬化性プラスチック、変性プラスチック、強化プラスチックなど、あらゆる種類のプラスチック射出成形サービスを迅速に提供しています。材料証明書を提供することもできますし、お客様の指定したサプライヤーから材料を購入し、購入証明を提供することもできます。

プラスチック成形部品 仕上げオプション

| 絵画 | $$ |

| 電気めっき | $$$ |

| 陽極酸化処理 | $$$ |

| スクリーン印刷 | $ – $$ |

| パッド印刷 | $ – $$ |

| レーザー彫刻 | $$ – $$$ |

| 研磨 | $ |

| テクスチャリング | $$ |

| コーティング | $$ – $$$ |

- おすすめ

北米バイヤー向けメキシコプラスチック射出成形サービス

北米にお住まいのお客様に、First Moldはメキシコでの射出成形サービスを強くお勧めします。メキシコの射出成形工場はFirst Moldの第二の生産拠点です。メキシコの射出成形工場はFirst Moldの第二の生産拠点であり、迅速な金型製作と迅速な射出成形サービスを得意としています。便利な地理的位置のため、注文のコストを大幅に削減することができます。

ラピッドツーリングとラピッド射出成形は、量産前の設計検証、特に小~中量の射出成形生産ニーズに適しています。これらのサービスは、カナダ、米国、メキシコを含むすべての地域に適用されます。

最短リードタイム:7日

私たちの 高速射出成形 は、先進のラピッド・ツーリング技術とメキシコという戦略的立地を組み合わせることで、業界トップクラスの納期を実現しています。金型製作工程を最適化し、輸送の遅延を減らすことで、高品質の部品を最短7日でお届けすることができます。この効率化により、製品のタイムラインを早めるだけでなく、試作品や少量生産のコストを大幅に削減することができます。

プラスチック成形に関するFAQ

プラスチック金型製作FAQ

標準的なプラスチック射出成形サービスの生産サイクルはどのくらいですか?

プラスチック射出成形サービスの生産サイクルは、主に製品の複雑さによって大きく異なります。

単純なプラスチック製文房具クリップを例にとってみよう。プラスチック金型の設計には1-2日かかり、簡単な金型の生産には1-2週間かかる。少量のプラスチック成形ソリューション(例えば1000個)の場合、1~2日かかる。簡単な品質検査と後処理には数時間から半日かかる。全体のサイクルは2-3週間である。

しかし、自動車エンジンの複雑なプラスチックインテークマニホールドの場合、精密金型の設計に2~3ヶ月、複雑な金型の製作に3~6ヶ月かかる。大ロットの射出成形サービス(例えば3万個)には数週間かかる。総合的な品質検査と入念な後処理にはそれぞれ1~2週間かかる。トータルのサイクルでは6~12ヶ月、あるいはそれ以上かかることもある。

そのため、単純な製品のサイクルは数週間と早く、複雑な製品のサイクルは数ヶ月に及ぶこともある。

プラスチック射出成形のコストに影響を与える要因は何か?

射出成形品のコストに影響を与える要因は、主に以下の分野にある:

製品デザイン

複雑さ: 形状、寸法精度、機能要件が複雑になればなるほど、金型製造、射出成形工程、材料選択に関わるコストは高くなる。

構造設計: 肉厚と脱型設計は品質と生産性に影響し、合理的な設計はコストを抑制することができる。

外見の条件: 高品質な表面、色、装飾の要求はコスト増につながる。

カビ要因

金型の種類と品質: キャビティの数、材質、精度は金型のコストと生産性に影響する。

金型の寿命とメンテナンス費用: 耐用年数が短かったり、メンテナンス費用が高かったりすると、コストが高くなる。

射出成形

材料費: 材料価格と廃棄率はコストの重要な部分である。

製造バッチサイズと効率: バッチサイズと生産効率は、製品単価に大きく影響する。

後処理と梱包

後処理費用: 処理技術と品質要件が後処理コストを決定する。

梱包費: 素材、デザイン、数量、方法によって、包装コストは左右される。

大規模なプラスチック射出成形ソリューションにおいて、製品の一貫性をどのように管理していますか?

当社は、大量生産のためのプラスチック射出成形において、以下の方法によって製品の一貫性を確保しています:

原材料管理

1.優秀な射出成形会社として、First Moldは固定原料サプライヤーを持っています。

2.私たちは、工場に入る原材料のバッチごとに材料テストを実施し、科学的な方法で保管しています。

金型管理

1.First Moldの金型設計と製造は、関連する標準文書によって管理されており、主要なプロセスの品質を確保することができます。

2.私達は私達の自身の型家を持っています。私達は偏差を減らすために型を規則的に維持します。

プラスチック射出成形製造時の管理

1.工程変更は厳しく管理しています。変更がある場合は、採用前に十分な検証を行います。

2.射出成形機の最適なパラメータ設定を得るために、社内で何度も試作を行っています。また、生産中は専任の担当者が監視しています。

製品設計の際に考慮すべき要素とは?

製品デザイナーやデザイン会社がプラスチック製品をデザインする場合、次のような点を考慮することができる:

製品構造設計

脱型設計:適度な抜き勾配(外面は0.5°~1.5°、内面は1°~2°)を設定できます。可能な限りアンダーカット構造を避け、スライドなどの特殊な金型構造を使用してください。

肉厚設計:肉厚はできるだけ均一に、理想的には1mm~4mmにする。冷却ムラ、ヒケ、反り、歪みなどの問題を避けるため、リブは適度に設計する(リブ厚は製品肉厚の0.5~0.7倍、適度な高さが望ましい)。

組立構造の設計スナップフィット寸法、強度、脱型方向、および干渉や緩みを防ぐための組立隙間(0.1~0.3mm程度)に注意し、組立構造を設計する際には、金型の製造性と射出成形性を考慮する。

金型設計の考慮点

パーティングラインの設計:パーティングラインとして製品の最大の輪郭を選択することで、型開き後、製品が移動側に留まり、排出しやすくなり、パーティングラインが製品外観に与える影響を軽減します。

ゲートの設計:製品の肉厚が厚い部分にゲートを配置する。製品の外観やサイズに基づき、適切なゲートタイプ(サイドゲート、ピンゲート、サブマージドゲートなど)を選択する。ショートショットやフラッシュなどの問題を避けるため、ゲートのサイズを適切に決める。

冷却システムの設計:冷却溝をキャビティ表面に近づけ、キャビティ表面から約10~20mmの距離に均等に配置する。これにより、製品が均一に冷却され、冷却ムラによる内部応力や変形を防ぐことができる。

材料の選択と性能に関する考察

材料の流動性:製品の形状や構造に基づいて、適切な流動性を持つ材料を選ぶ。メルトフローレイト(MFR)が良い指標となる。複雑な形状や薄肉の製品の場合は、PPやPAのような流動性の高い材料を選択する。

材料の収縮率:材料の収縮率を考慮し、収縮のための許容誤差を残す。材料によって収縮率は異なります。例えば、ABSの収縮率は0.4%から0.7%です。

材料の機械的および化学的特性:製品の使用環境と機能要件に基づき、材料の強度、靭性、耐薬品腐食性、異なる材料の部品が接触した場合の互換性などの要素を考慮して材料を選択する。

産業用部品のプラスチック射出成形サービスを見学したいのですが?

私達は暖かく私達の工場を訪問することを歓迎し、よりよい理解のために私達の装置を見に来て非常に奨励する!

訪問中は、当社専属のスタッフが同行します。

ツアーは原料検査エリアから始まり、金型設計事務所、CNC金型製作ワークショップ、金型ハウス、射出成形生産ワークショップ、部品検査エリアなどを見学します。こうすることで、私たちが提供する工業部品の射出成形サービスを総合的に理解することができます。

もちろん各工房には、クライアントと守秘義務契約を結んだ制作エリアがある。これらのエリアは一般には公開されていません。

https://firstmold.com/contact-us/、当社へのアクセス方法を事前にご確認いただけます。また、具体的な訪問時間については、事前にご連絡ください。ファーストモールドは、お客様にご満足いただける訪問をお約束します。