オーバーモールディングプロセス|精密複合材料製造

硬質プラスチックと柔らかく耐久性のあるオーバーレイを組み合わせる二段階射出成形技術。First Moldの精密金型製造と高品質のオーバーモールディング生産は世界的に高く評価されている。

オーバーモールディングとは?

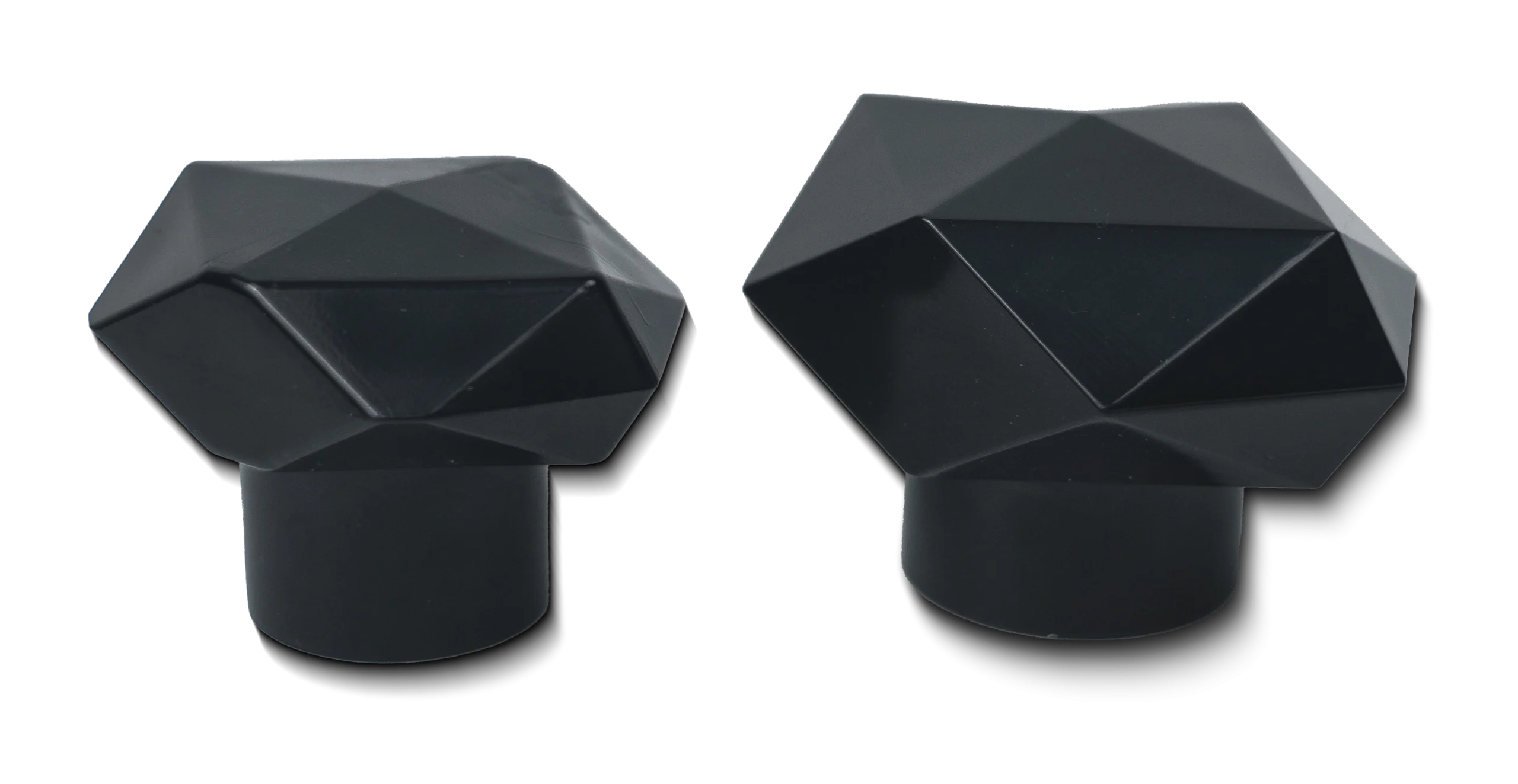

製品設計では、柔らかい素材(TPE、シリコーン、ゴムなど)を基材(硬いプラスチックや金属)に巻き付けることがあります。これは、グリップ力を高めたり、滑りを防止したり、外観を良くするために行われます。このような製品は、工具の取っ手、歯ブラシのグリップ、携帯電話のケースなど、ごく一般的なものです。その製造には通常、オーバーモールディング工程が必要である。

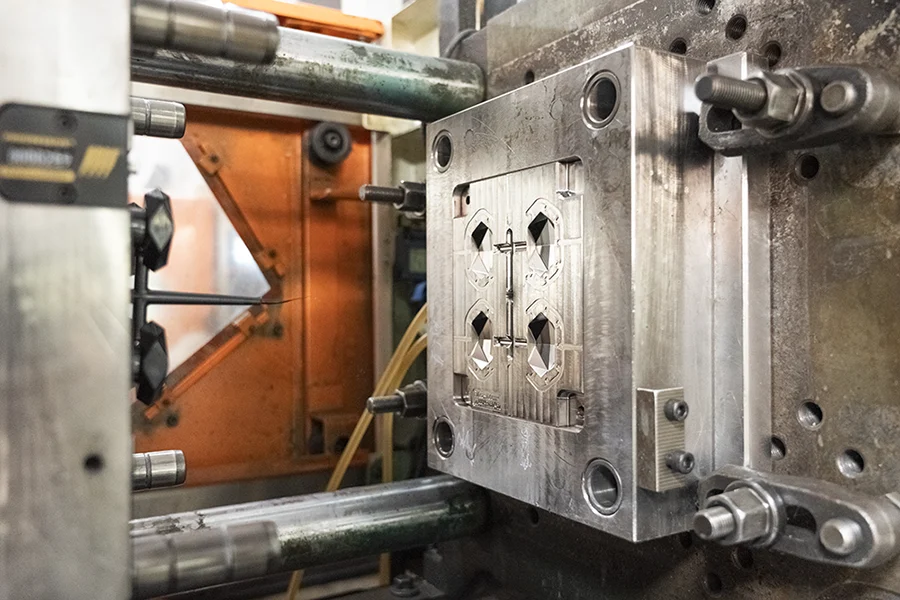

オーバーモールドとは、1台の射出成形機で2つの異なるプラスチック材料を別々に射出成形することである。1組の金型で1回目の成形を行った後、製品を取り出して別の金型に入れ、2回目の射出成形を行います。そのため、オーバーモールドでは通常2組の金型が必要となる。

滑りやすいハンドルはもういらない - オーバーモールドによる接着、シール、保護

First Moldは総合的な能力で射出成形業界をリードしています。オーバーモールドは私たちの実績ある専門技術の一つです。私たちは次のような難しいオーバーモールドの問題を解決します:

生産不良の修正

- 剥離:硬い基材との接着が不十分なため、柔らかい素材が剥がれやすい。

- フラッシュ:余分な材料が粗いエッジを作り、仕上げコストを押し上げる。

- シンクマーク:不均一な冷却は表面の凹みを引き起こし、外観や耐久性を損なう。

- 素材ラボ:300以上の素材ペアをテストし、互換性レポートを提供します。

- 精密金型:±0.5℃の温度制御により、バリが発生しない。

- リアルタイム圧力モニター:圧力を自動調整し、ヒケを防ぎます。

デザインの落とし穴

- 相反する肉厚:厚すぎる硬い層は軟らかい材料の亀裂を引き起こし、厚くない層は強度を欠く。

- 目に見えるパーティングライン:シャットオフ面で溶融プラスチックが溢れ出し、高級製品の美観を損ねる。

- 迅速なDFMレビュー:肉厚のヒントを48時間以内にお届けします。

- 特許取得の金型位置決め: <0.02mm error between base and overmold.

- 隠れたパーティングライン電子機器/医療機器のためのシームレスなソリューション。

| 産業 | 代表的な製品 | 主な利点 |

| 医療機器 | 手術器具グリップ、補綴部品、カテーテルコネクター、シリンジプランジャー | 生体適合性(ISO 10993)、耐薬品性、強化滅菌コンプライアンス(FDA/CE) |

| 自動車 | ステアリングホイールグリップ、エアバッグモジュール、軽量シートシェル、バッテリーパックハウジング | 40-50%軽量化、振動減衰(SAE J1475)、難燃性(UL94 V-0) |

| コンシューマー・エレクトロニクス | スマホケース、イヤホン充電ケース、ゲームコントローラグリップ、スマートウォッチバンド | 滑り止め&衝撃吸収、IP68防水、シームレスなマルチカラー美学 |

| 工業・工具 | 電動工具ハンドル、レンチ滑り止めスリーブ、精密機器ハウジング | 300%耐衝撃性向上、MIL-STD-810G準拠、人間工学的疲労軽減 |

オーバーモールディング技術における素材の組み合わせ

オーバーモールド技術は、工業生産におけるマルチマテリアル統合製造のパラダイムであり、多様な材料組み合わせオプションがあります。First Moldはオーバーモールドの材料組み合わせ戦略を以下のようにまとめている:

機能的シナジー

例:ポリプロピレン(PP)とSEBSエラストマーを組み合わせることで、分子鎖の絡まりを利用して接着剤を排除し、医療用ハンドルの耐ガンマ線滅菌性(25kGy線量)を実現する。

パフォーマンス向上

すなわち:ナイロン(PA66)-TPVエラストマー複合材料は、油/酸腐食に対する卓越した耐性と超低摩擦(μ=1.2)を示す。電気自動車の高電圧バッテリーハウジングに最適です。

持続可能なイノベーション

すなわち、PLA基材と融合したバイオベースのTPEは、完全な生分解性ソリューションを提供します。50%は、EN 13432の工業用堆肥化要件に適合しており、エコ・パッケージング・システムに革命をもたらします。

| 基板 | オーバーモールド | 代表的なアプリケーション | 認証基準 |

| PP | TPE/SEBS | 医療用ハンドル、ツールグリップ | ISO 10993、FDA 21 CFR |

| ABS | TPU | スマホケース、スマートウォッチバンド | IEC 60529、RoHS |

| PC | 液状シリコーンゴム(LSR) | 自動車用透明ボタン、赤ちゃん用おしゃぶり | IATF16949、LFGB |

| ナイロン(PA6/PA66) | ティーピーブイ | 自動車用バッテリーハウジング、工業用ギア | UL94 V-0、MIL-STD-810G |

| PBT | ガラス繊維強化TPE | 電動工具のハンドル、コネクター | EN 61340、IEC 60695 |

| 覗き見 | フッ素ゴム(FKM) | 航空宇宙用センサー、医療用インプラント | ISO13485、As9100 |

| メタルインサート | TPE/TPU | 電動工具ハンドル、医療機器 | ISO2768、ASM D638 |

| POM | 熱可塑性エラストマー(TPE) | 歯車減衰スリーブ、精密機器ハウジング | DIN 54800 |

| ピーピーエス | シリコーンゴム(VMQ) | 高温センサー、エンジン部品 | SAE J2460、AMS 3217 |

| PLA | バイオベースTPE | 環境に優しい包装、生分解性製品 | en 13432, astm d6400 |

オーバーモールディング対インサート成形インサート成形二色成形

オーバーモールドとは、既存の基材(硬質プラスチックや金属など)の上に、ある材料を注入することである。この工程は、保護層や機能層を形成するために別々の工程で行われます。インサート成形では、まず金属や電子部品などのインサートを射出成形金型に入れます。その後、プラスチックを射出してインサートを固定し、一体化させる。ツーショット成形では、回転する金型を使って、同じサイクルで2つの異なる材料を射出する。

| 寸法 | オーバーモールディング | インサート成形 | 2色成形 |

| プロセスステップ | 2段階のインジェクション:ハードコア → ソフトオーバーモールド | 事前挿入 → シングルショット封止 | デュアルショット射出(回転/スライド金型) |

| 素材の組み合わせ | ソフト-ハード接合(PP+TPEなど) | プラスチック+金属/インサート(例:PA66+銅) | デュアルカラー・プラスチック(ABS+PCなど) |

| 機材要件 | 標準機+互換金型 | 標準機+ロボット/手動インサート配置 | 専用2色機+回転金型(±0.02mm) |

| 素材の相互作用 | 化学結合(熱力学的互換性) | 機械的ロック(化学結合なし) | 物理的レイヤリング(融点同期化) |

| 構造の違い | レイヤーカプセル化(機能統合) | インサートコア(複合補強材) | シームレスなレイヤリング(美的融合) |

| 金型費用 | $$ | $ | $$$ |

| 生産サイクル | 30~60秒(レイヤーとレイヤーの間に冷却が必要) | 45~90秒(手動挿入) | 20~40秒(自動デュアルショット) |

| 代表的な製品 | 工具ハンドル、医療器具 | 自動車用コネクタ、医療用電極 | デュアルカラーテールライト、半透明のキーボードキー |

よくあるご質問

製品がオーバーモールドに適しているかどうかを判断するには?どのような主要パラメータを事前に提供する必要がありますか?

評価のために、以下の3つのカテゴリーのパラメータを提供することを推奨する:

1.材料の互換性:

硬質基板(ABS/PCなど)と軟質材料(TPE/TPUなど)の極性パラメータ。

融点差(ΔT≦50℃が望ましい)。

データが入手できない場合は、素材ライブラリーのマッチングテストを実施することができる。

2.構造的実現可能性:

剛性部品の厚さは、二次成形の圧力に耐えるために1.2mm以上でなければならない。

射出成形のバリ防止のため、軟質材料の被覆部分には0.3~0.5mmの隙間を確保する。

3.機能要件:

滑り止め、シール、衝撃吸収などの用途に応力ポイントをマークする。

例医療用ハンドルのグリップ部分には、より高い接着強度が求められます。

ファーストモールドは、小ロットのオーバーモールド生産において、どのようにして剥離に迅速に対処しているのでしょうか?

48時間クローズド・ループの約束:

根本原因の分析:

- 界面に溶融痕がない場合 → 設計上の欠陥(スナップフィットやアンダーカットの追加)

- 溶融層が不完全な場合→プロセス欠陥(軟質材料の射出温度を硬質材料のTg+15℃に調整する)

解決策

3つの最適化パッケージ材料置換/表面処理/構造アップグレード

(例:TPE-V自己融着材料は前処理を必要としない)

コスト保証:

- 100%の材料費は、当社の工程ミスによる再加工を補償します。

ファーストモールドは、イヤホン部品のような小さなオーバーモールディング製品の精度管理をどのように行っているのでしょうか?

マイクロ精密製造における豊富な経験を持つ当社は、3つの重要な方法によってミクロンレベルの精度を維持しています:

1.金型製作

- 超平滑火花放電(Ra≤0.02μm)

- 高精度5軸切削

- シール面の隙間 ≤0.005mm

2.プロセス制御

- 安定した射出圧力(≦1%変動)

- 精密温度制御(±0.5)

3.検査

3Dレーザースキャナー(精度±5μm)

X線CTスキャン

最小0.1mm³の気泡を検出

突然の注文の増加(オーバーモールディングのみ)に対して、貴社の生産能力はどの程度柔軟に対応できますか?

私たちは、オーバーモールドの注文急増に対する3つのコア戦略を通じて、俊敏な生産能力拡張を保証します:

1.機器の冗長性とクイックスタート機構

- 専用設備プール:

12台のオーバーモールド専用射出成形機(型締力180-2500T)、4台の戦略的予備機(合計33%)がスタンバイしている。 - 迅速な切り替え能力:

≤予熱されたホットランナーと標準化された金型ベースインターフェースにより、45分で金型交換が可能(業界平均2時間)。

2.サプライチェーンの統合

- 戦略的原材料在庫:

高周波材料の組み合わせ(TPE-PP、TPU-ABS)の3ヶ月の安全在庫(≒500MT)。 - サプライヤーの優先対応

コベストロ社およびエクソンモービル社とのVMI契約により、重要材料(TPE、LSR)の72時間納品が保証される。

3.動的容量割り当てとスマート・スケジューリング

- AI容量予測システム:

過去のデータとリアルタイムの負荷分析を用いて生産計画を調整する。例えば - 50%メディカルハンドルの注文が増加すると予測される2週間前に、バックアップ容量を事前割り当て

- 4時間以内の緊急注文を自動的に優先順位付け

- シフトの柔軟性:

2シフトから3シフトへのシームレスな移行により、1日の生産量が50%(10万個→15万個)増加。

小ロット試作時に、最小限のコストでオーバーモールディングプロセスの実現可能性を検証するには?

私たちは3段階の検証ソリューションを提供しています:

- 3Dプリントされたプロトタイプ: 硬質樹脂+軟質シリコーンゴム成形を採用し、1個当たりのコストは50元以下、組み立てと触感を確認した。

- ソフトモールドの試作: アルミフレーム付き耐高温PEI金型は、500個までスチール金型の20%のコストのみ。

- 金型枠の再利用: インサート金型がすでに存在する場合は、軟質ゴムのキャビティを追加することで、金型開発コストを30%節約できる。

どのような色差基準を使用していますか?

私たちは2段階のカラーコントロールシステムを使用しています:準備

精密機器を使ってパントンガイドと色材をマッチングさせ、カラーフォーミュラ(最大1.5色差)を作成する。

リアルタイムチェック:制作中にカメラシステムを使用し、即座に色を監視・調整。

品質基準:ISO規則に従い、バッチ内の色差≤0.8、バッチ間の色差≤1.2。