プラスチック射出成形金型製作

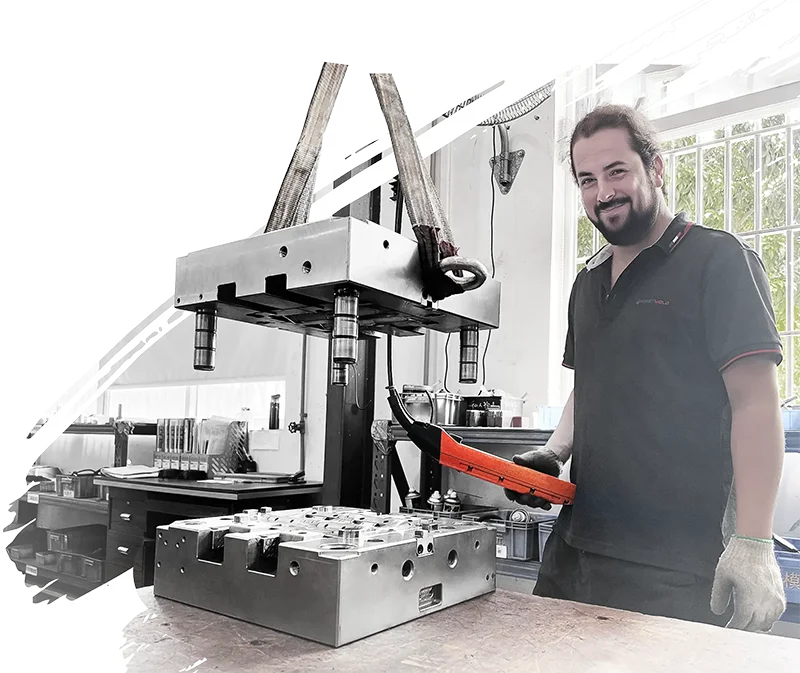

プラスチック射出成形金型製造は、カスタム射出成形金型を製造するための精密プロセスです。First Moldは先進的な設備と金型設計チームにより、グローバルで高品質な射出成形金型ソリューションを提供しています。

- ラピッドツーリングおよびプロダクションツーリングに対応。

- Haas、GF+、Makinoなどの一流ブランドの機器を使用。

- 0.0254mm(±0.001″)の精度を実現。

- ターンキー射出成形ソリューション

必要であれば、お見積もりの前にNDA契約を締結することも可能です。

射出成形とは?

射出成形金型製造は、工具鋼、プリハードン鋼、アルミニウム合金などの材料を、特殊な機械加工と製造技術によってカスタマイズされた金型に変換する精密プロセスです。その核心は、これらの材料のユニークな特性を活用し、高精度のプラスチック部品を製造することができる耐久性と再現性のあるツールを作成することです。これにより、製品設計者はプロトタイプを検証できるだけでなく、100万個規模の大量生産にも対応できるようになる。

射出成形プロセスの基礎段階である金型製作は、プラスチック部品製造において欠かすことのできないステップであり、設計コンセプトを具体的な大量生産品へと橋渡しします。

金型製造サービスの種類

私たちが製造する射出成形金型は、さまざまな基準に基づいていくつかのカテゴリーに分類することができます:

使用頻度別:

- ラピッド・ツーリング

迅速な試作とテストが可能な、迅速な小ロット生産用に設計されています。

- 製造工具

長期にわたる大量生産に対応し、生産工程全体を通じて耐久性と安定性を保証します。

素材別:

- アルミニウム金型

加工時間が短く、コストが低いため、少量生産に適している。

- スチール金型

優れた耐久性と長寿命により、大量生産に選ばれている。

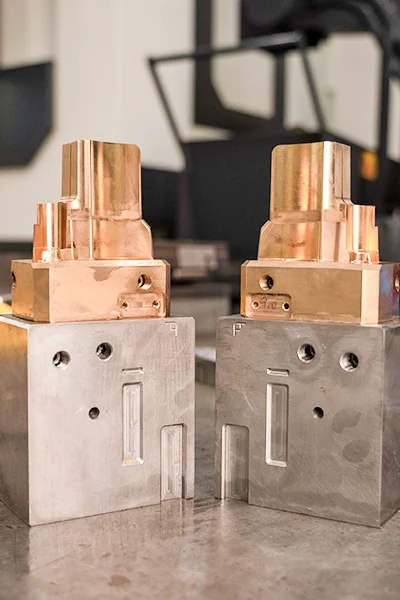

- ベリリウム銅金型

ベリリウム銅合金の金型において、熱伝導性など独特の特性を必要とする金型の特定部分に使用される。

脱型メカニズムによって:

- 2プレート金型

最もシンプルで一般的なタイプで、金型が2つに割れて部品を射出する。

- 3プレート金型

より複雑で、自動脱型やより複雑な部品の作成が可能で、ランナーとゲートシステムの分離のための追加プレートがある。

世界中の多くのクライアントがFirst Moldで様々なタイプの金型を製造している。

「製品エンジニアとして、私は少量の試作金型と大量生産金型の両方に対応できるパートナーを必要としていました。First Moldのチームは、開発時間を30%短縮するマルチキャビティP20スチール金型を提供してくれました。当社のIoTデバイス用の薄肉成形に関する彼らの専門知識は画期的なものでした。今では、欠陥ゼロで50万個までスケールアップしています」。

アレックス・ジョンソン

シニア・プロダクト・エンジニア

"自動車プロジェクトを管理するには、500k以上のサイクルに耐える金型が必要です。First MoldのEVバッテリーハウジング用硬化S136スチール金型は期待を上回るものでした。彼らは、サイクルタイムを15%短縮するコンフォーマル冷却設計まで提案してくれました。さらに、ISOに準拠した文書化により、サプライヤーの監査が迅速化されました。"

サラ・トンプソン

プロジェクトマネージャー

1.製品分析と金型設計

製品の構造、材料、顧客の要求に基づいて、First Moldは実現可能性分析と製造可能性評価(MFA)を実施します。その後、金型設計者はすべての金型部品の詳細な3D CADモデルと技術的な2Dエンジニアリング設計図を作成します。

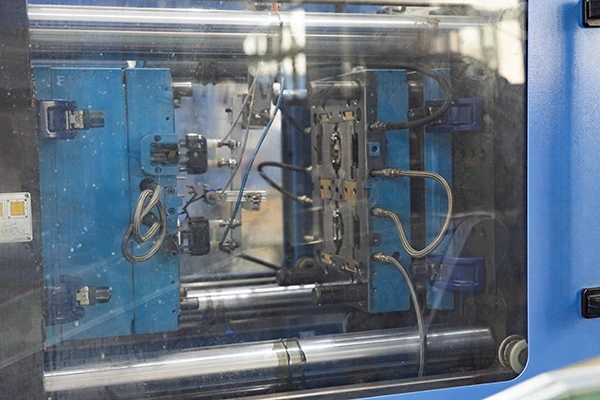

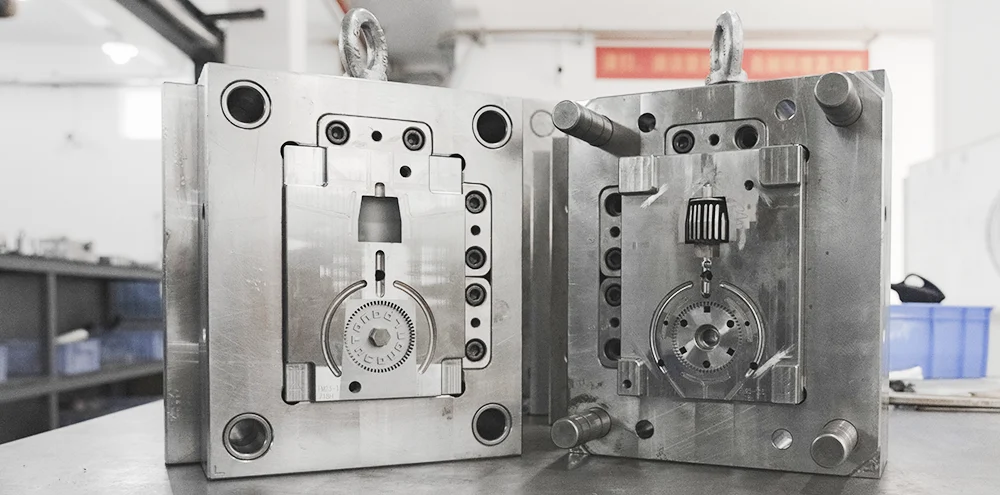

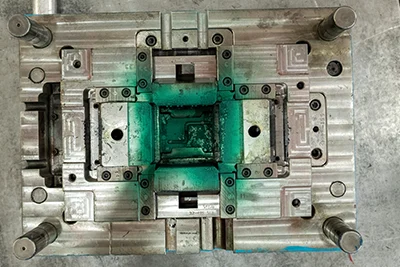

射出成形ソリューション

射出成形金型製作サービスの最終目標は射出成形部品の生産である。生産された金型は、顧客が自社の射出成形生産に使用するか、または射出成形生産のためにメーカーに委託することができます。

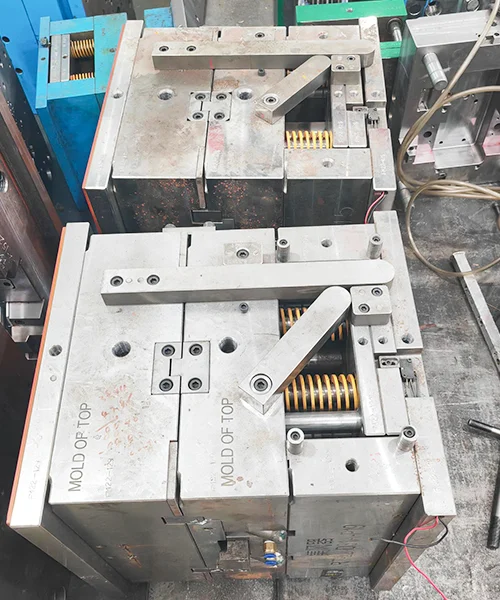

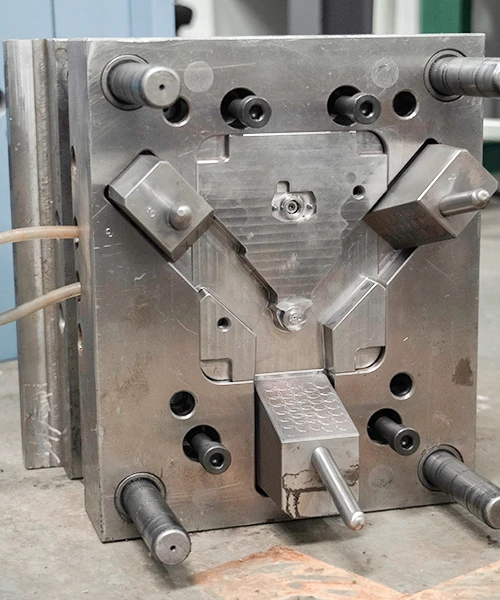

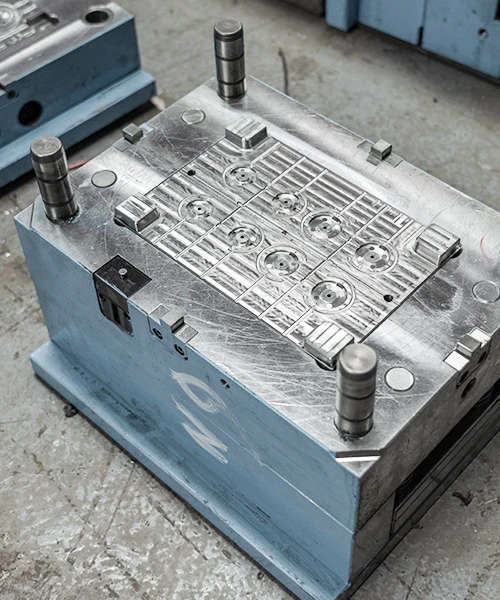

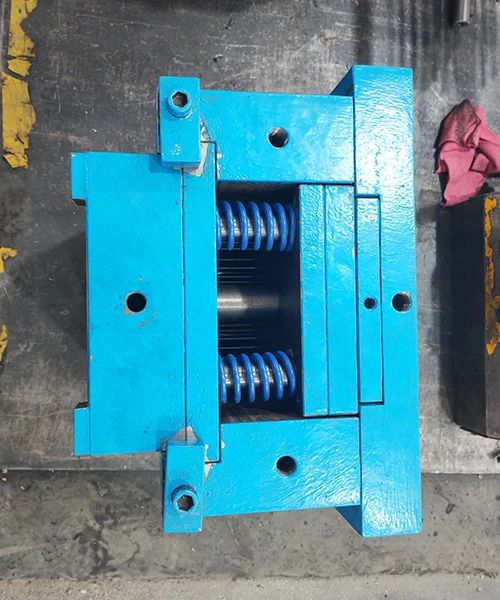

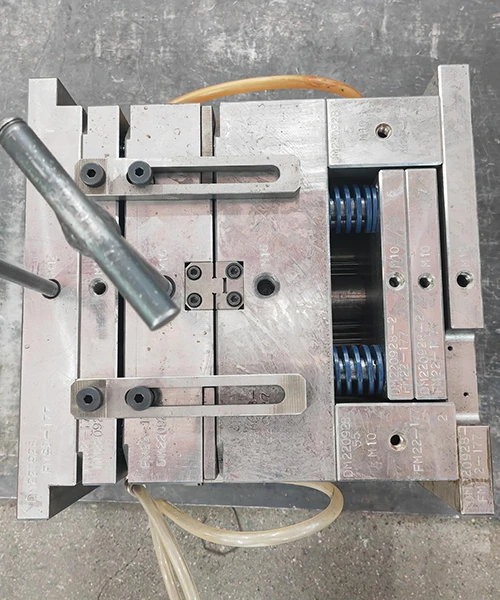

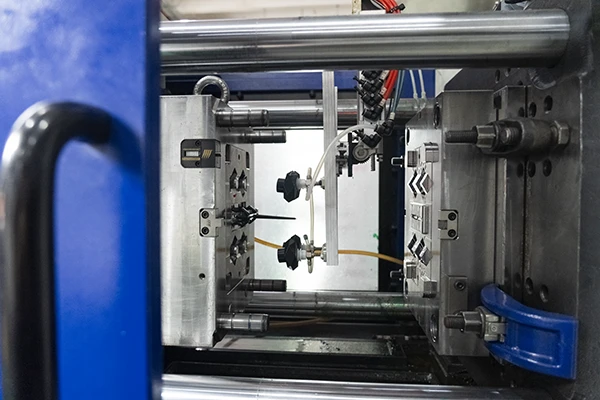

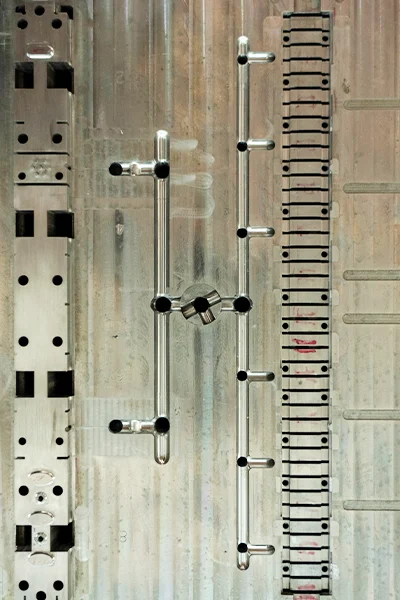

この2組の画像は、消費財産業で使用される金型と、生産工程で最終的に使用される医療用金型である。

私たちが際立つ理由

射出成形金型の製造において、高品質の射出成形工場は顧客のためにコスト削減を優先しなければならない。First Moldでは、お客様とのコラボレーションを通じて、この原則を十分に理解しています。生産効率と材料使用量を最適化する革新的な戦略を実施することで、私たちは一貫してお客様の製造コストの削減に貢献しています。このようなバリューエンジニアリングへのコミットメントこそが、当社が業界トップ10の地位を確保している理由なのです。

グローバル・サービス対応力

ケース:グローバル家電ブランドの多国籍共同配送

ハイライト:

中国工場+中国テクニカルセンター+メキシコ工場 協力の成果 0%エラー率 国境を越えたプロジェクトデリバリーにおいて。

7×24の多言語サポート 顧客の問題解決にかかる平均時間を <4時間 (業界平均:12時間)。

技術革新と効率化

ケース:世界的家電ブランドのラジオ筐体射出成形金型の最適化

ブレイクスルー:

独自のランナー設計技術により短縮 射出サイクル時間が45秒から32秒に (28.9%向上)。

製品不良率の減少 3.2%~0.8%クライアントを救う 年間$80万ドル の手直し費用がかかる。

業界別ソリューション

ケース:UAV(ドローン)メーカー向け軽量新素材金型開発

イノベーション:

40%金型軽量化 先進的な素材と複合構造を使用し、顧客の生産効率を高める。 25%.

からの製品歩留まりの向上 88%〜97%年間スクラップ・ロスを $350,000.

迅速な配達

ケース:新エネルギー自動車メーカー向けバッテリーハウジング金型の緊急量産化

結果:

納品サイクルの短縮 90日~55日 を通して モジュラー設計+パラレルエンジニアリング.

クライアントの製品発売を実現 予定より1.5カ月前倒し確保する 8%のシェア拡大 第1四半期に

射出成形金型製造工場および部門

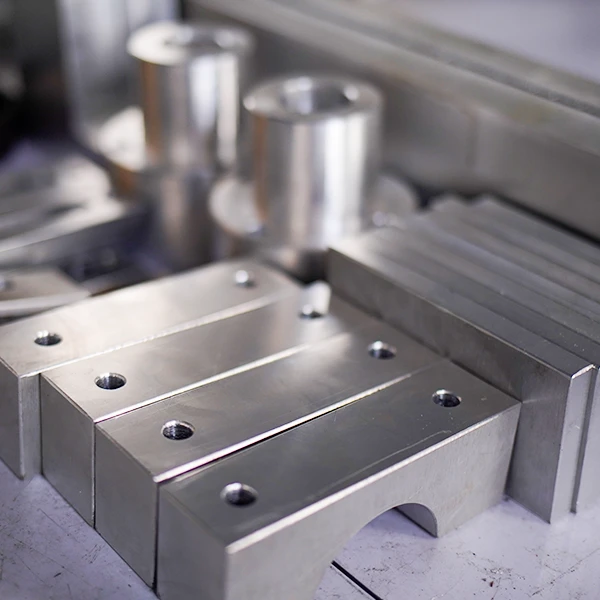

多軸CNC加工システム

複雑形状の精密フライス加工、旋盤加工、研削加工

| P20/S136鋼の高速フライス加工 |

| プリハードン部品用ハードターニング(HRC62+) |

| <Ra0.2μm仕上げの平面研削 |

放電加工

制御された火花放電による複雑なディテールの創造

| シンカー放電加工: アンダーカットと微細形状の成形(公差0.1mm) |

| ワイヤー放電加工機: 硬化鋼(HRC65まで)を±0.002mmの精度で切削。 |

| 年中無休の自動電極交換システム |

統合サーフェスエンジニアリング

研磨、テクスチャリング、コーティングの組み合わせ

| 鏡面研磨(SPI-A1規格) |

| カスタムテクスチャ(VDI 3400/VDA規格) |

| 耐摩耗性のためのDLC/TiNコーティング |

高度な金型製作技術と主要部品生産

当社の射出成形用金型は通常、CNC機械加工または放電加工(EDM)工程を使用して製造されます。これらの金型に使用される部品には次のようなものがあります:

- モールドベース製造

- コア&キャビティ製造

- スライダー&リフターシステム

- カスタムインサート&ホットコンポーネント

- 射出成形金型ガイドピン

- 射出成形ガイドブッシュ

- 射出成形金型エジェクターピン

- 射出成形金型ランナー

- 射出成形金型冷却システム

メキシコの戦略的施設北米向け金型製造を加速

中国拠点を除き、メキシコのシラオ工場は北米市場向けのプラスチック射出成形金型製造の基準を再定義しています。リードタイムと物流コストを最小化するために戦略的に配置されたこの施設は、以下の分野に特化している。 ラピッドツーリングスピード、正確さ、コスト効率を求める企業にとって画期的なソリューションです。

私たちに何ができるか?

周波数変調

金型流動解析

金型設計

迅速な金型製作

大量金型製造

インサート成形工具

マルチキャビティ金型ソリューション

ホットランナー金型システム

アルミニウム工具

テクスチャリング

表面仕上げ

金型裁判

金型メンテナンス

金型修理

金型改修

ゲートデザイン

パーティングラインの最適化

金型組立

納期短縮

米国およびカナダの主要製造拠点に近接。

コスト削減

輸送費を削減し、生産効率を最適化。

迅速なイノベーション

記録的な速さで準備できる高品質の金型により、市場投入までの時間を短縮できます。

スケーラブルな容量

試作金型1個でも量産金型でも可。

- おすすめ

よくあるご質問

射出成形金型製造によく使われる材料は?

射出成形用金型は、生産要件、部品の複雑さ、およびコストの考慮に基づいて選択された以下の材料から一般的に作られています:

1.工具鋼

P20:中量生産(消費財など)用のプリハードン鋼。

H13:高温プラスチック(エンプラ等)用耐熱鋼。

S136/S-STAR:鏡面仕上げを必要とする光学/医療用金型用の耐食性鋼。

2.アルミニウム

7075/6061:ラピッドプロトタイピングや少量生産に使用される。

3.ステンレス鋼

420/440C:高光沢の表面や腐食性環境(PVC金型など)に最適。

4.ベリリウム銅

冷却効率を向上させるため、高熱領域のインサートに使用される。

5.硬化鋼

NAK80/NAK55:高精度、長寿命の金型用(自動車/電子機器など)。

御社の工場では、射出成形金型のアフターサービスやメンテナンスを行っていますか?

はい、評判の良い金型メーカーは通常、長期的な金型性能と顧客満足度を保証するために、包括的なアフターサービスとメンテナンスサービスを提供しています。以下がその内容です:

1.保証期間

標準補償:ほとんどの工場では 12~24ヶ月保証 材料または製造上の欠陥に対して。

スコープ:早期磨耗、冷却システムの漏れ、アライメント・エラーなどの問題に対する無料修理または交換。

2.保守サービス

予防メンテナンス:

金型の寿命を延ばすための定期的な点検、清掃、潤滑。

例磨耗したエジェクターピンの交換や、表面仕上げを維持するためのキャビティ研磨。

修正修理:

誤用による破損の修理(芯の折れ、表面の傷など)。

費用:多くの場合、保証期間終了後は時間単位または定額で請求される。

3.技術サポート

トラブルシューティング:部品の反りやフラッシュなどの問題に対する遠隔指導。

最適化:ゲートサイズや冷却チャンネルを調整し、サイクルタイムを改善する。

4.部品供給

空室状況:工場は重要な部品(インサート、スライダー、ヒーターなど)を在庫している。

リードタイム:標準部品 3~5日カスタムパーツの場合はさらに時間がかかる場合があります。

5.アップグレードと改修

素材のアップグレード:高摩耗プラスチック用の硬化鋼に変更。

オートメーションの統合:ロボットによる部品排出の高速化。

射出成形金型工場はどのような資格と認証を持っていますか?

First Moldは、射出成形金型工場のトップ10として、国際的な品質および環境規格の認定を受けています。 品質管理のISO 9001認証と環境管理のISO 14001認証を取得しています。

あなたの工場では、射出成形用金型の品質が顧客の要求を満たしていることをどのように保証していますか?

私たちは、すべての金型の高い品質を保証するために 包括的な品質管理システム そして 業界をリードするテクノロジー.私たちのやり方はこうだ:

1.設計段階における品質保証

シミュレーション・ファースト:

MoldflowやAutoFormのようなソフトウェアを使用し、次のような作業を行う。 流動分析 そして 応力シミュレーション充填、冷却、変形などの問題を事前に予測し、最適化する。

DFM(製造のための設計)レビュー:

お客様と協力して製品設計を最適化し、潜在的な欠陥(不均一な肉厚、ヒケなど)を低減します。

2.材料と工程管理

素材認証:

当社では、ISO認定の金型用鋼(ASSAB、Buderusなど)のみを使用しており、バッチごとに材料レポート(硬度、組成)を提供しています。

精密機械加工:

5軸CNC(精度±0.005mm)、ミラーEDM(表面粗さRa<0.1μm)など、高精度な設備を使用しています。

3.全工程検査

工程内検査:

主要寸法は、重要な工程の後にCMM(三次元測定機)を使用してチェックされる(公差±0.01mm)。

表面品質検査:

表面粗さは、Ra≦0.02μm(医療グレード基準)を保証するために白色光干渉法を用いて測定される。

4.金型試験とバリデーション

フルパラメーター録音:

試運転中、射出圧力、温度、サイクルタイムをモニターし、お客様の承認を得るためのレポートを作成します。

量産シミュレーション:

金型は5,000回の連続サイクルを行い、寿命と安定性(詰まりや変形がないこと)を確認する。

5.認証と標準化

システム認証:

当社は、ISO 9001:2015およびIATF 16949(自動車産業)の品質マネジメントシステムの認証を取得しています。

追跡可能な文書:

各金型には完全な文書(設計図面、検査データ、メンテナンス記録)が付属しています。

6.アフターフォロー

無料保証:

私たちは、材料と製造上の欠陥をカバーする12〜24ヶ月の保証を提供しています。

迅速な対応:

リモートまたはオンサイトの技術サポートは48時間以内に提供され、72時間以内の緊急修理にはスペアパーツが用意されている。

カスタム射出成形金型プロジェクトの一般的な納期はどのくらいですか?

私たちの金型納品スケジュールは、お客様が注文を確認し、私たちが金型設計を開始した瞬間から始まり、最初の試運転段階まで続きます。

ラピッドツーリングでは、通常7日以内にプロセスを完了しますが、生産金型では、通常30~45日かかります。生産金型の完成にはより多くの時間を必要とするため、私たちのチームはお客様のご要望に確実にお応えできるよう、お客様との緊密なコミュニケーションを維持します。

最初の正式な試運転に先立ち、社内で試運転を行う。さらに、生産中に発生する可能性のある射出成形の欠陥を効果的に特定し、排除するために、さらに2~3回の試運転を行います。

射出成形金型の製造開始後に修正が必要になった場合は?

生産開始後であっても、変更が必要になる場合があることを理解しています。私たちのチームは、要求された修正を迅速に評価し、コストとスケジュールへの影響を検討します。